Die Erfindung des Transistors hat die Elektronik revolutioniert.

Die Geburt des Transistors war ein wichtiger Meilenstein in der Geschichte der Elektronik. Die Entwicklung von integrierten Schaltkreisen (ICs) war dann ein weiterer wichtiger Schritt.

Leiterplatttenlexikon

Leiterplattenlexikon

Begriffe im Zusammenhang mit dem Leiterplattenentwurf

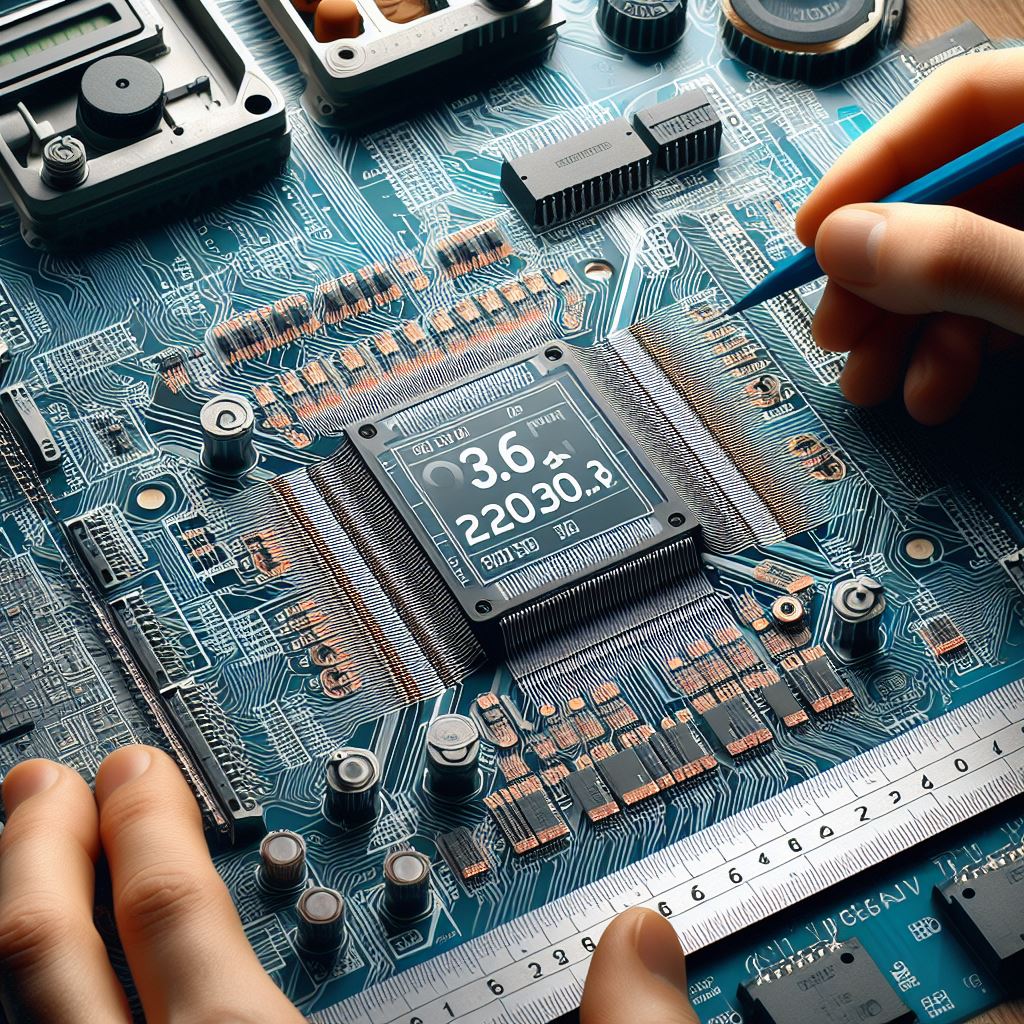

Entwickeln Sie elektronische Geräte und suchen nach Prototypen oder Kleinserien? Wir begleiten Sie von der Ideenfindung über die Entwicklung bis zur Fertigung und dem funktionsfähigen Muster. Erfahren Sie auch, welche Schritte erforderlich sind, um den Fertigungsprozess effizient zu gestalten.

Unabhängig davon, ob Sie Leiterplatten entwerfen oder bestellen: Die Vielzahl an Begriffen im Zusammenhang mit dem Leiterplattenentwurf und der Produktion kann oft unübersichtlich und verwirrend sein.

Deshalb möchten wir Ihnen eine Hilfestellung bieten: Unser neues Leiterplatten-Lexikon erklärt die wichtigsten Begriffe und macht den Sachverhalt auch im Zusammenhang verständlich.

Leiterplattenlexikon

- ALLE

- A

- B

- C

- D

- E

- F

- G

- H

- I

- J

- K

- L

- M

- N

- O

- P

- Q

- R

- S

- T

- U

- V

- W

- X

- Y

- Z

- ABFASEN

- ABSCHIRMUNG

- ABZIEHLACK

- ADAPTERTEST

- ÄTZEN

Abfasen bei Leiterplatten bezieht sich auf einen Bearbeitungsschritt, bei dem die Kanten einer Leiterplatte abgeschrägt oder abgerundet werden. Diese Technik wird verwendet, um scharfe Kanten zu entfernen und die Leiterplatte zu schützen oder zu verbessern. Hier sind die wichtigsten Aspekte des Abfasens:

Zweck des Abfasens

Schutz vor mechanischen Schäden:

- Entfernung von scharfen Kanten: Abfasen hilft, scharfe Kanten zu entfernen, die beim Umgang mit der Leiterplatte oder beim Einbau in Gehäuse zu Beschädigungen führen könnten.

Vermeidung von Kurzschlüssen:

- Schutz der Leiterbahnen: Durch das Abfasen wird das Risiko reduziert, dass Leiterbahnen oder andere empfindliche Teile der Leiterplatte beschädigt oder kurzgeschlossen werden.

Erleichterung der Montage:

- Bessere Passform: Abfasen kann dazu beitragen, dass die Leiterplatte besser in Gehäuse oder Montageschlitze passt und so die Montage erleichtern.

Verbesserung der Ästhetik:

- Optische Verbesserung: Abgerundete oder abgeschrägte Kanten können das Erscheinungsbild der Leiterplatte verbessern und eine professionellere Optik verleihen.

Abfasentechniken

Mechanisches Abfasen:

- Schleifen oder Fräsen: Mechanische Werkzeuge wie Schleifmaschinen oder Fräsmaschinen werden verwendet, um die Kanten der Leiterplatte abzuschrägen. Dies kann manuell oder automatisiert erfolgen.

Chemisches Abfasen:

- Ätzen: In einigen Fällen kann ein chemischer Prozess verwendet werden, um die Kanten abzurunden. Dies erfolgt durch gezielte Ätzung der Kanten, um eine abgeschrägte Form zu erhalten.

Prozess des Abfasens

Designüberlegungen:

- Festlegung der Kantenbearbeitung: Bereits in der Designphase sollte entschieden werden, ob und wie die Kanten der Leiterplatte bearbeitet werden. Dies kann durch entsprechende Designregeln und Spezifikationen in der Leiterplattendokumentation erfolgen.

Bearbeitungsverfahren:

- Wahl der Methode: Die Wahl der Abfasentechnik hängt von den spezifischen Anforderungen der Leiterplatte, dem Material und der geplanten Anwendung ab. Mechanisches Abfasen ist die gängigste Methode.

Qualitätskontrolle:

- Überprüfung der Kantenbearbeitung: Nach dem Abfasen sollten die Kanten auf Gleichmäßigkeit und Qualität überprüft werden, um sicherzustellen, dass die Bearbeitung den Anforderungen entspricht.

Vorteile des Abfasens

- Erhöhte Sicherheit: Abgerundete Kanten reduzieren das Risiko von Verletzungen oder Beschädigungen beim Handling und Einbau der Leiterplatte.

- Verhinderung von Abrieb: Abgefasste Kanten können helfen, Abrieb an Gehäusen oder anderen Komponenten zu vermeiden.

- Bessere Montage: Die Kantenbearbeitung kann die Passgenauigkeit und den Montagekomfort verbessern.

Nachteile des Abfasens

- Zusätzliche Kosten: Das Abfasen fügt zusätzliche Schritte und Kosten im Herstellungsprozess hinzu.

- Komplexität: Bei sehr präzisen Anforderungen oder komplexen Leiterplattenlayouts kann das Abfasen zusätzliche Herausforderungen mit sich bringen.

Anwendungen

- Gehäusemontage: Besonders wichtig bei Leiterplatten, die in Gehäusen oder Befestigungssystemen montiert werden, um eine bessere Passform und Sicherheit zu gewährleisten.

- Prototypen: Oft bei Prototypen verwendet, um mögliche Designfehler oder Kantenprobleme vor der Serienproduktion zu identifizieren und zu beheben.

Zusammengefasst ist das Abfasen eine wichtige Bearbeitungstechnik in der Leiterplattenfertigung, die darauf abzielt, Kanten zu glätten, mechanische Schäden zu vermeiden und die Montage zu erleichtern. Es erfordert sorgfältige Planung und Ausführung, um die besten Ergebnisse zu erzielen.

Abschirmung bei Leiterplatten ist eine Technik zur Minimierung der elektromagnetischen Interferenzen (EMI) und zum Schutz empfindlicher Schaltungen vor äußeren Störungen. Sie dient dazu, die Leistung der Leiterplatte zu verbessern und die Signalqualität zu sichern, indem sie elektromagnetische Störungen kontrolliert oder verhindert.

Ziele der Abschirmung

Reduzierung der elektromagnetischen Interferenzen (EMI):

- Schutz vor externen Störungen: Verhindert, dass externe elektromagnetische Störungen die Leiterplatte beeinflussen und die Funktionalität der Schaltungen beeinträchtigen.

- Vermeidung von Störungen: Reduziert die Abstrahlung von elektromagnetischen Störungen durch die Leiterplatte selbst, die andere elektronische Geräte beeinflussen könnte.

Signalqualität verbessern:

- Minimierung von Signalverlusten: Schützt empfindliche Signalübertragungen vor Störungen und Verzerrungen, die die Signalintegrität beeinträchtigen könnten.

Einhalten von Vorschriften:

- Compliance mit Standards: Sicherstellt, dass die Leiterplatte den gesetzlichen Vorschriften und Normen für elektromagnetische Verträglichkeit (EMV) entspricht.

Methoden der Abschirmung

Abschirmungen durch leitfähige Schichten:

- Metallische Abdeckungen: Eine häufige Methode besteht darin, eine leitfähige Schicht oder Abdeckung auf die Leiterplatte aufzubringen. Dies kann durch ein vollständig umschließendes Metallgehäuse oder durch spezifische Abschirmbleche geschehen.

- Abschirmfolien: Aufgebrachte metallische Folien (wie Kupfer- oder Aluminiumbeschichtungen) können auf der Leiterplatte oder um sie herum angebracht werden, um Störungen zu verhindern.

Abschirmung durch Leiterbahn-Design:

- Ground Plane: Die Verwendung einer Ground-Plane oder Massefläche auf der Leiterplatte kann helfen, elektromagnetische Störungen zu reduzieren, indem sie als eine Art Abschirmung wirkt und gleichzeitig die Signalqualität verbessert.

- Störabstand: Strategisches Routing von empfindlichen Signalen und Platzierung von Bauteilen kann dazu beitragen, Störungen zu minimieren.

Abschirmung durch Gehäuse:

- Metallgehäuse: Die gesamte Leiterplatte kann in ein Metallgehäuse eingebaut werden, das als eine effektive Abschirmung gegen externe Störungen dient.

- Gehäuseabschirmungen: Gehäuseabschirmungen können speziell entwickelt werden, um bestimmte Frequenzbereiche zu blockieren und die EMV-Eigenschaften zu verbessern.

Abschirmung durch spezielle Materialien:

- Absorptionsmaterialien: Materialen wie Ferritabsorbierer oder spezielle Beschichtungen, die elektromagnetische Wellen absorbieren, können verwendet werden, um Störungen zu reduzieren.

- Kombinierte Materialien: Die Kombination von verschiedenen Materialien wie leitfähige Schichten und absorbierende Materialien kann besonders wirksam sein.

Gestaltung und Implementierung

Designüberlegungen:

- Platzierung: Die Platzierung von Abschirmmaterialien und -elementen sollte im Designprozess berücksichtigt werden, um die besten Ergebnisse zu erzielen.

- Thermische Überlegungen: Einige Abschirmmaterialien können die Wärmeableitung beeinflussen, daher sollte dies im Design berücksichtigt werden.

Fertigungsprozess:

- Integration in die Produktion: Abschirmungselemente müssen in den Fertigungsprozess integriert werden. Dies kann die Beschichtung der Leiterplatte oder das Hinzufügen von Gehäusen umfassen.

Testen und Validierung:

- EMV-Tests: Nach der Fertigung sollte die Leiterplatte getestet werden, um sicherzustellen, dass sie den EMV-Anforderungen entspricht. Dies kann durch spezielle Tests wie das Messen der Abstrahlung und der Immunität gegen externe Störungen erfolgen.

Vorteile der Abschirmung

- Verbesserte Leistung: Reduziert die Auswirkungen von EMI und verbessert die Signalqualität und Systemstabilität.

- Einhaltung von Vorschriften: Hilft dabei, gesetzliche Anforderungen und Normen für elektromagnetische Verträglichkeit zu erfüllen.

- Zuverlässigkeit: Erhöht die Zuverlässigkeit und Langlebigkeit von elektronischen Geräten durch Schutz vor Störungen.

Nachteile der Abschirmung

- Zusätzliche Kosten: Die Implementierung von Abschirmungslösungen kann zusätzliche Kosten für Materialien und Fertigungsprozesse verursachen.

- Designkomplexität: Kann die Komplexität des Leiterplattendesigns erhöhen und zusätzliche Planungsaufwände erfordern.

Zusammengefasst ist die Abschirmung von Leiterplatten eine kritische Maßnahme zur Gewährleistung der elektromagnetischen Verträglichkeit und zur Verbesserung der Signalqualität. Durch sorgfältige Auswahl und Integration von Abschirmmethoden kann die Leistung und Zuverlässigkeit von elektronischen Geräten erheblich verbessert werden.

Abziehlack auf Leiterplatten ist ein spezieller Lack, der auf die Leiterplatte aufgetragen wird, um die Entfernung von bestimmten Teilen des Leiterplattenmaterials zu erleichtern, insbesondere während der Herstellung oder Verarbeitung. Er spielt eine Rolle beim Schutz und der Bearbeitung der Leiterplatte in verschiedenen Phasen der Produktion. Bei Wellenlöten oder Schwalllöten werden Abziehlacke gerne eingesetzt.

Funktionen des Abziehlacks

Schutz während der Bearbeitung:

- Vermeidung von Schäden: Der Abziehlack schützt Bereiche der Leiterplatte, die während des Ätzprozesses nicht entfernt werden sollen, vor chemischen Angriffen. Dies verhindert, dass unerwünschte Bereiche des Kupfers entfernt werden und stellt sicher, dass nur die vorgesehenen Leiterbahnen und Verbindungen geätzt werden.

Einfache Entfernung:

- Leichtes Abziehen: Der Abziehlack kann nach der Bearbeitung leicht entfernt werden. Dies ermöglicht eine einfache und saubere Entfernung des Schutzmaterials, ohne die darunter liegende Leiterplatte zu beschädigen.

Verhinderung von Kontamination:

- Schutz vor Verunreinigungen: Während des Bearbeitungsprozesses schützt der Abziehlack die Leiterplatte vor Verunreinigungen, die die Qualität der Leiterbahn und der Lötverbindungen beeinträchtigen könnten.

Arten von Abziehlack

Temporäre Abziehlacke:

- Auftrag und Entfernung: Diese werden aufgetragen, um die Leiterplatte während der Produktion zu schützen und später durch mechanische oder chemische Verfahren entfernt. Sie sind meist leicht abziehbar und hinterlassen keine Rückstände.

Lösemittelbasierte Abziehlacke:

- Lösungsmittel: Diese Lacke enthalten Lösungsmittel, die sie leicht ablösbar machen. Sie werden häufig in der Leiterplattenfertigung verwendet, insbesondere bei der Verarbeitung von Leiterplatten mit komplexen Layouts.

Wasserbasierte Abziehlacke:

- Umweltfreundlicher: Diese Lacke sind auf Wasserbasis formuliert und bieten eine umweltfreundliche Alternative zu lösungsmittelbasierten Lacken. Sie können jedoch spezielle Anforderungen an die Trocknung und Entfernung stellen.

Anwendung des Abziehlacks

Auftragen:

- Verfahren: Der Abziehlack wird üblicherweise durch Sprühen, Streichen oder Drucken auf die Leiterplatte aufgetragen. Die Methode hängt von der Art des Lacks und den spezifischen Anforderungen des Herstellungsprozesses ab.

Bearbeitung:

- Ätzen: Während des Ätzvorgangs schützt der Abziehlack bestimmte Bereiche der Leiterplatte, während andere Bereiche durch das Ätzmittel entfernt werden.

Entfernung:

- Mechanisch oder chemisch: Nach Abschluss der Bearbeitung wird der Abziehlack durch mechanische Mittel wie Abkratzen oder durch chemische Reinigungsmittel entfernt, um die fertige Leiterplatte freizulegen.

Vorteile des Abziehlacks

- Schutz der Leiterplatte: Schützt Bereiche der Leiterplatte vor unerwünschter Entfernung von Kupfer oder anderen Materialien.

- Verbesserung der Verarbeitungsqualität: Hilft, präzise Leiterbahnen und Verbindungen zu erhalten, indem nur die vorgesehenen Bereiche bearbeitet werden.

- Einfache Entfernung: Der Abziehlack lässt sich nach der Bearbeitung einfach und sauber entfernen.

Nachteile des Abziehlacks

- Zusätzliche Produktionsschritte: Der Einsatz von Abziehlack kann zusätzliche Schritte im Produktionsprozess erfordern, einschließlich Auftragen, Trocknen und Entfernen des Lacks.

- Kosten: Kann zusätzliche Kosten für Materialien und Verarbeitung verursachen.

- Verarbeitung: Erfordert sorgfältige Anwendung und Entfernung, um eine vollständige und saubere Bearbeitung der Leiterplatte zu gewährleisten.

Anwendungen

- Fertigung von Leiterplatten: Wird in der Leiterplattenfertigung verwendet, insbesondere beim Ätzen und bei der Herstellung komplexer Schaltlayouts.

- Prototypen: Nützlich bei der Erstellung von Prototypen und in der Forschung und Entwicklung, um präzise und fehlerfreie Leiterplatten zu gewährleisten.

Zusammengefasst ist der Abziehlack ein wesentlicher Bestandteil der Leiterplattenfertigung, der zum Schutz und zur Bearbeitung von Leiterplatten verwendet wird. Er ermöglicht eine präzise Bearbeitung und schützt gleichzeitig empfindliche Bereiche der Leiterplatte vor Beschädigungen.

Vgl. auch → Wellenlöten

Der Adaptertest bei Leiterplatten ist eine Prüfungstechnik, die verwendet wird, um die elektrische Integrität von Leiterplatten nach der Herstellung sicherzustellen. Diese Methode wird häufig in der Fertigung von Leiterplatten verwendet, um sicherzustellen, dass alle elektrischen Verbindungen korrekt sind und keine Fehler wie Kurzschlüsse oder Unterbrechungen vorliegen.

Was ist ein Adaptertest?

Der Adaptertest ist eine Form des elektrischen Tests, bei dem spezielle Adapter verwendet werden, um elektrische Verbindungen zu überprüfen. Diese Adapter sind maßgeschneiderte Vorrichtungen, die auf die spezifischen Anforderungen und Layouts der Leiterplatte abgestimmt sind.

Wie funktioniert der Adaptertest?

Adapterherstellung:

- Design und Fertigung: Ein Adapter wird entwickelt, der genau auf die Leiterplatte abgestimmt ist. Dieser Adapter besteht aus einer Reihe von Nadelsonden oder Kontaktpunkten, die mit den entsprechenden Leiterbahnen auf der Leiterplatte in Kontakt treten.

Testvorgang:

- Konnektivitätstest: Der Adapter wird auf die Leiterplatte aufgesetzt, und elektrische Tests werden durchgeführt, um sicherzustellen, dass alle Verbindungen korrekt sind. Dies umfasst die Überprüfung von Leitungen auf Kurzschlüsse, Unterbrechungen oder andere elektrische Fehler.

- Automatisierung: Der Testprozess kann manuell oder automatisiert durchgeführt werden. In vielen modernen Fertigungsumgebungen werden automatische Testsysteme verwendet, um die Effizienz und Genauigkeit zu erhöhen.

Ergebnisse und Analyse:

- Fehlererkennung: Die Testergebnisse werden analysiert, um festzustellen, ob es Probleme wie Kurzschlüsse, Unterbrechungen oder fehlerhafte Verbindungen gibt. Fehlerhafte Leiterplatten werden identifiziert und aussortiert oder zur weiteren Reparatur und Untersuchung weitergeleitet.

Vorteile des Adaptertests

Hohe Testabdeckung:

- Vollständige Prüfung: Adaptertests ermöglichen eine umfassende Prüfung aller elektrischen Verbindungen auf der Leiterplatte, was zu einer hohen Testabdeckung führt.

Effizienz:

- Schnelligkeit: Adaptertests können oft schneller durchgeführt werden als manuelle Tests, besonders bei großen Stückzahlen von Leiterplatten.

Genauigkeit:

- Fehlererkennung: Da der Adapter speziell auf die Leiterplatte abgestimmt ist, können Fehler genau und zuverlässig erkannt werden.

Nachteile des Adaptertests

Kosten:

- Adapterfertigung: Die Herstellung von Adaptern kann kostspielig sein, insbesondere wenn viele unterschiedliche Adapter für verschiedene Leiterplattendesigns benötigt werden.

Vorbereitungsaufwand:

- Design und Herstellung: Der Prozess der Anpassung und Herstellung von Adaptern kann zeitaufwändig und komplex sein.

Begrenzte Flexibilität:

- Designanpassungen: Adapter sind oft spezifisch für ein bestimmtes Leiterplattendesign und können bei Änderungen im Design möglicherweise nicht mehr verwendet werden.

Anwendungen des Adaptertests

Serienproduktion:

- Massenproduktion: Besonders nützlich in der Serienproduktion, wo große Mengen von Leiterplatten getestet werden müssen.

Prototypenfertigung:

- Fehlerbehebung: Wird auch in der Prototypenfertigung eingesetzt, um frühe Fehler im Designprozess zu identifizieren.

Qualitätssicherung:

- Endkontrolle: Dient als ein wichtiger Schritt in der Qualitätskontrolle, um sicherzustellen, dass nur fehlerfreie Leiterplatten weiterverarbeitet oder ausgeliefert werden.

Fazit

Der Adaptertest ist eine präzise und effektive Methode zur Überprüfung der elektrischen Integrität von Leiterplatten. Durch die Verwendung maßgeschneiderter Adapter kann sichergestellt werden, dass alle Verbindungen korrekt sind und mögliche Fehler frühzeitig erkannt werden. Trotz der höheren Kosten und des Vorbereitungsaufwands bietet der Adaptertest in der Serienproduktion und Qualitätssicherung wesentliche Vorteile in Bezug auf Genauigkeit und Effizienz.

Ätzen ist ein wesentlicher Prozess in der Herstellung von Leiterplatten (PCBs), bei dem unerwünschtes Material von der Leiterplatte entfernt wird, um das gewünschte Schaltmuster zu erzeugen. Hier ist eine detaillierte Erklärung des Ätzprozesses und seiner Bedeutung in der Leiterplattenfertigung:

Was ist Ätzen?

Ätzen ist der chemische Prozess, bei dem überschüssiges Kupfer oder andere Materialien von einer Leiterplatte entfernt werden, um die elektrischen Verbindungen (Leiterbahnen) und die Struktur der Leiterplatte zu formen. Der Prozess erfolgt nach dem Drucken des Schaltplans und dem Aufbringen des Schutzlacks auf die Leiterplatte.

Ätzprozess im Detail

Vorbereitung:

- Bedecken der Leiterplatte: Die Leiterplatte wird zunächst mit einer lichtempfindlichen Schicht (Fotolack) beschichtet, die durch UV-Licht belichtet wird, um das gewünschte Schaltmuster zu erstellen.

- Belichtung: Der Fotolack wird in einem Belichtungsprozess, oft durch UV-Licht, gehärtet, wobei das Schaltmuster auf die Leiterplatte übertragen wird.

Entwickeln:

- Entfernen des Fotolacks: Die belichtete Leiterplatte wird in eine Entwicklerlösung getaucht, die den nicht belichteten Fotolack entfernt. Dies enthüllt das darunterliegende Kupfer.

Ätzen:

- Chemische Ätzung: Die Leiterplatte wird in eine Ätzlösung getaucht, die das ungeschützte Kupfer auf der Leiterplatte entfernt, basierend auf dem Schaltmuster, das durch den Fotolack geschützt wurde. Typische Ätzlösungen sind Ferrichlorid oder Ammoniumpersulfat.

- Überwachung: Der Ätzprozess muss sorgfältig überwacht werden, um sicherzustellen, dass das Kupfer gleichmäßig entfernt wird und keine Schäden an den gewünschten Leiterbahnen auftreten.

Reinigung:

- Entfernen des Fotolacks: Nach dem Ätzen wird der verbleibende Fotolack von der Leiterplatte entfernt, und die Leiterplatte wird gereinigt, um alle Rückstände des Ätzprozesses zu entfernen.

Inspektion:

- Qualitätskontrolle: Die Leiterplatte wird auf Defekte oder Unregelmäßigkeiten überprüft. Hierzu gehören Tests auf fehlende Leiterbahnen, unerwünschte Kupferüberreste oder andere Fertigungsfehler.

Vorteile des Ätzen

Präzision:

- Feinste Leiterbahnen: Ätzen ermöglicht die Herstellung sehr präziser und feiner Leiterbahnen, die für moderne elektronische Geräte notwendig sind.

Flexibilität:

- Komplexe Designs: Der Ätzprozess kann für eine Vielzahl von Leiterplattendesigns verwendet werden, von einfachen bis zu sehr komplexen Schaltungen.

Kosteneffizienz:

- Skalierbarkeit: Ätzen ist eine kosteneffiziente Methode für die Massenproduktion von Leiterplatten, insbesondere in der Serienfertigung.

Nachteile des Ätzen

Chemikalien:

- Umweltauswirkungen: Der Ätzprozess verwendet Chemikalien, die umwelt- und gesundheitsschädlich sein können, wenn sie nicht richtig behandelt oder entsorgt werden.

Materialverlust:

- Kupferabtrag: Der Prozess kann zu einem gewissen Materialverlust führen, was bei sehr feinen und präzisen Leiterbahnen zu Problemen führen kann.

Prozesskontrolle:

- Komplexität: Die Kontrolle und Überwachung des Ätzprozesses erfordert präzise Kontrolle der Chemikalienkonzentrationen und -zeiten, um Defekte zu vermeiden.

Varianten des Ätzens

Nassätzen:

- Ätzen in Flüssigkeit: Der Ätzprozess erfolgt in einer Flüssigkeit, die die Leiterplatte vollständig umschließt und das ungeschützte Kupfer entfernt.

Trockenätzen (Plasmaätzen):

- Ätzen in Gasphase: Hierbei werden ionisierte Gase verwendet, um das Kupfer zu entfernen. Diese Methode ist besonders präzise und wird häufig für hochdichte Leiterplatten verwendet.

Laserätzen:

- Laserablation: Diese Methode verwendet Laserstrahlen zur gezielten Entfernung von Kupfer, um sehr feine und komplexe Muster zu erstellen.

Fazit

Das Ätzen ist ein zentraler Schritt in der Leiterplattenfertigung, der es ermöglicht, präzise elektrische Verbindungen und Strukturen auf der Leiterplatte zu erstellen. Trotz seiner Vorteile, wie Präzision und Kosteneffizienz, sind die Verwendung von Chemikalien und die Notwendigkeit einer genauen Prozesskontrolle wesentliche Aspekte, die bei der Durchführung des Ätzprozesses berücksichtigt werden müssen.

Vgl. auch → Resist

- ATZRESIST

- ALUKERN-PLATINEN

- ALUMINIUM KERN

- ANNULAR RING

- ANTI-PAD

Ätzresist (auch als Ätzschutzlack bekannt) ist ein spezieller Lack, der auf die Oberfläche einer Leiterplatte aufgetragen wird, um bestimmte Bereiche vor dem Ätzprozess zu schützen. Der Ätzresist bildet eine Schutzschicht, die das darunterliegende Material während des Ätzens vor dem Entfernen bewahrt, und ermöglicht so die präzise Herstellung von Leiterbahnen und Schaltmustern.

Funktionen des Ätzresists

Schutz der Leiterplatte:

- Verhinderung der Ätzung: Der Ätzresist schützt die Bereiche der Leiterplatte, die nicht entfernt werden sollen. Er sorgt dafür, dass nur die beabsichtigten Teile des Kupfers oder anderer leitfähiger Materialien entfernt werden.

Erhaltung von Schaltmustern:

- Präzise Muster: Der Ätzresist ermöglicht die präzise Übertragung von Schaltmustern auf die Leiterplatte, indem er die Bereiche abdeckt, die nicht bearbeitet werden sollen. Dies ist entscheidend für die Herstellung von feinen und komplexen Leiterbahnen.

Vermeidung von Fehlern:

- Fehlerreduktion: Durch den Schutz der gewünschten Bereiche hilft der Ätzresist, Fehler und Mängel in der Leiterplatte zu vermeiden, die durch unerwünschte Ätzung verursacht werden könnten.

Arten von Ätzresist

Fotoreaktive Ätzresists:

- Lichtempfindlich: Diese Ätzresists werden durch UV-Licht belichtet. Die belichteten Bereiche härten aus und werden resistent gegen die Ätzlösung, während die nicht belichteten Bereiche durch den Entwickler entfernt werden.

- Verwendung: Fotoreaktive Ätzresists sind weit verbreitet und ermöglichen die präzise Übertragung komplexer Muster.

Sole-Resists:

- Chemische Reaktion: Diese Ätzresists reagieren chemisch mit der Ätzlösung, um die geschützten Bereiche zu erhalten. Sie werden häufig für spezifische Anwendungen verwendet, bei denen Fotoreaktive Ätzresists nicht ideal sind.

Paste-Resists:

- Dicke Schicht: Diese Form des Ätzresists wird als Paste aufgetragen und bietet eine dickere Schutzschicht. Sie ist weniger präzise als Fotoreaktive Ätzresists, kann aber für weniger komplexe Anwendungen nützlich sein.

Anwendung des Ätzresists

Auftragen:

- Beschichtungsverfahren: Der Ätzresist wird durch verschiedene Methoden aufgetragen, darunter Sprühen, Tauchen oder Drucken. Die Wahl des Verfahrens hängt von der Art des Resists und den Anforderungen der Leiterplatte ab.

Belichtung und Entwickeln:

- Belichtung: Bei fotoreaktiven Ätzresists wird die Leiterplatte nach dem Auftragen des Resists in einer Belichtungsmaschine UV-Licht ausgesetzt, um die Schaltmuster zu übertragen.

- Entwickeln: Nach der Belichtung wird die Leiterplatte in einem Entwicklerbad behandelt, um den nicht belichteten Ätzresist zu entfernen und das darunterliegende Material freizulegen.

Ätzen:

- Ätzprozess: Die Leiterplatte wird dann in eine Ätzlösung getaucht, die das ungeschützte Material entfernt, während die durch den Ätzresist geschützten Bereiche erhalten bleiben.

Entfernen des Ätzresists:

- Reinigung: Nach dem Ätzen wird der verbleibende Ätzresist entfernt, und die Leiterplatte wird gereinigt, um alle Rückstände des Ätzprozesses zu beseitigen.

Vorteile des Ätzresists

Präzision:

- Feinste Details: Erlaubt die präzise Herstellung von Leiterbahnen und Schaltmustern, die für moderne Elektronik erforderlich sind.

Fehlervermeidung:

- Schutz: Verhindert die Entfernung von unerwünschtem Material und reduziert die Wahrscheinlichkeit von Fehlern in der Leiterplatte.

Vielfältige Anwendungen:

- Flexibilität: Verschiedene Arten von Ätzresists können für unterschiedliche Anforderungen und Anwendungen verwendet werden.

Nachteile des Ätzresists

Chemikalien:

- Umweltauswirkungen: Der Umgang mit und die Entsorgung von Ätzresistchemikalien erfordert Vorsichtsmaßnahmen, um Umwelt- und Gesundheitsrisiken zu minimieren.

Prozesskomplexität:

- Aufwand: Der Einsatz von Ätzresists kann zusätzliche Schritte im Fertigungsprozess erfordern, einschließlich des Auftrags, der Belichtung und des Entfernens des Resists.

Kosten:

- Materialkosten: Die Qualität und die Art des verwendeten Ätzresists können die Kosten der Leiterplattenfertigung beeinflussen.

Fazit

Ätzresist ist ein kritisches Material in der Leiterplattenfertigung, das es ermöglicht, präzise elektrische Verbindungen und Schaltmuster herzustellen. Durch den Schutz bestimmter Bereiche der Leiterplatte während des Ätzprozesses spielt der Ätzresist eine zentrale Rolle bei der Sicherstellung der Funktionalität und Zuverlässigkeit der fertigen Leiterplatte. Trotz der Herausforderungen bei der Handhabung und den Kosten ist der Ätzresist unerlässlich für die Herstellung hochqualitativer Leiterplatten.

Vgl. auch → Resist

Alukern-Platinen, auch als Aluminiumkern-Leiterplatten oder Aluminiumkern-PCBs bezeichnet, sind spezielle Leiterplatten, die einen Kern aus Aluminium oder einer Aluminiumlegierung enthalten. Diese Art von Leiterplatten kombiniert die elektrischen Eigenschaften eines traditionellen Leiterplattenmaterials mit den thermischen und mechanischen Vorteilen von Aluminium.

Merkmale von Alukern-Platinen

Aluminiumkern:

- Kernmaterial: Der zentrale Bestandteil der Alukern-Platine ist ein Aluminiumkern. Dieses Material sorgt für eine hervorragende Wärmeableitung und Festigkeit der Leiterplatte.

Schichtaufbau:

- Aufbau: Die Leiterplatte besteht typischerweise aus drei Schichten: dem Aluminiumkern, einer thermischen Isolierschicht (oft aus einem speziellen Harz), und einer Kupferschicht, auf der das Schaltmuster angebracht ist.

- Schutzschicht: Die oberste Schicht besteht aus einer Kupferlage, die die elektrischen Verbindungen und Schaltmuster enthält.

Wärmeleitfähigkeit:

- Effizienz: Aluminium hat eine hohe Wärmeleitfähigkeit, was bedeutet, dass es Wärme effizient von den aktiven Komponenten der Leiterplatte ableitet. Dies ist besonders nützlich in Anwendungen, die hohe Temperaturen erzeugen oder wo eine hohe Wärmeabfuhr erforderlich ist.

Mechanische Festigkeit:

- Robustheit: Der Aluminiumkern verleiht der Leiterplatte zusätzliche mechanische Festigkeit, was sie widerstandsfähiger gegen physische Belastungen macht.

Vorteile von Alukern-Platinen

Hervorragende Wärmeableitung:

- Überhitzungsschutz: Der Aluminiumkern leitet Wärme effektiv ab und hilft, die Temperatur von Komponenten zu kontrollieren. Dies kann die Lebensdauer von Bauteilen verlängern und die Leistung verbessern.

Stabilität und Festigkeit:

- Robustheit: Die Alukern-Platine bietet eine robuste Struktur, die weniger anfällig für mechanische Schäden ist.

Geringes Gewicht:

- Leichtbau: Alukern-Platinen sind leichter als viele andere Leiterplattenmaterialien, was für bestimmte Anwendungen von Vorteil sein kann.

Gute elektrische Eigenschaften:

- Leitfähigkeit: Durch die Verwendung von hochwertigem Kupfer für die Schaltmuster wird eine gute elektrische Leitfähigkeit gewährleistet.

Nachteile von Alukern-Platinen

Kosten:

- Höhere Kosten: Alukern-Platinen können teurer sein als Standard-Leiterplatten, da die Herstellung und das Material teurer sind.

Bearbeitungsaufwand:

- Komplexität: Die Bearbeitung von Alukern-Platinen kann komplexer sein, insbesondere wenn es um das Bohren oder Fräsen des Aluminiumkerns geht.

Materialbeschränkungen:

- Flexibilität: Alukern-Platinen sind in der Regel weniger flexibel als flexible Leiterplatten, was ihre Verwendung in Anwendungen mit flexiblen Anforderungen einschränken kann.

Anwendungen von Alukern-Platinen

Leuchtmittel:

- LED-Beleuchtung: Alukern-Platinen werden häufig in LED-Beleuchtungen verwendet, da sie die von LEDs erzeugte Wärme effektiv abführen können.

Automobilindustrie:

- Elektronik: In der Automobilindustrie finden sie Anwendung in Komponenten, die hohe Temperaturen erzeugen, wie z. B. Steuergeräte und Sensoren.

Energieelektronik:

- Stromversorgung: Alukern-Platinen werden in Leistungselektronik eingesetzt, wo eine gute Wärmeableitung entscheidend ist, um die Zuverlässigkeit und Effizienz der Stromversorgung zu gewährleisten.

Medizinische Geräte:

- Hochwertige Elektronik: In medizinischen Geräten, die präzise und zuverlässige Elektronik erfordern, werden Alukern-Platinen verwendet, um die Wärmeentwicklung zu kontrollieren.

Herstellung von Alukern-Platinen

Design:

- Layout: Das Design der Schaltmuster wird unter Berücksichtigung der spezifischen Anforderungen an Wärmeableitung und elektrische Leistung erstellt.

Zusammenbau:

- Schichten: Der Aluminiumkern wird mit einer Isolierschicht und der Kupferschicht zusammengebaut. Dies kann durch Laminierung oder andere Verfahren erfolgen.

Ätzen und Bohren:

- Prozess: Das Kupfer wird ätzen, um die Leiterbahnen zu erstellen, und die Platine wird gebohrt, um Verbindungslöcher oder andere erforderliche Öffnungen zu schaffen.

Endbearbeitung:

- Beschichtung: Die Platine wird abschließend beschichtet und getestet, um sicherzustellen, dass sie den Anforderungen entspricht.

Fazit

Alukern-Platinen bieten durch ihre Wärmeableitungsfähigkeiten und mechanische Festigkeit Vorteile in Anwendungen, die hohe Temperaturen und Robustheit erfordern. Trotz der höheren Kosten und der komplexeren Bearbeitung sind sie in vielen modernen Elektronik- und Beleuchtungsanwendungen unverzichtbar, da sie die Zuverlässigkeit und Leistung von Komponenten verbessern.

Vgl. auch → Durchkontaktieren

Der Aluminiumkern in einer Leiterplatte, oft als Aluminiumkern-Leiterplatte oder Aluminiumkern-PCB bezeichnet, ist eine spezielle Art von Leiterplatte, die einen Kern aus Aluminium enthält. Diese Art von Leiterplatte wird in Anwendungen eingesetzt, bei denen eine effektive Wärmeableitung und zusätzliche mechanische Stabilität erforderlich sind.

Merkmale des Aluminiumkerns in Leiterplatten

Aluminiumkern:

- Material: Der zentrale Bestandteil dieser Leiterplatte ist ein Aluminiumkern. Dieser Kern kann entweder aus reinem Aluminium oder aus einer Aluminiumlegierung bestehen.

- Eigenschaften: Aluminium bietet eine ausgezeichnete Wärmeleitfähigkeit und Festigkeit, was es ideal für Anwendungen macht, bei denen hohe Temperaturen und mechanische Belastungen auftreten.

Schichtaufbau:

- Schichten: Eine typische Aluminiumkern-Leiterplatte besteht aus mehreren Schichten:

- Aluminiumkern: Die zentrale Schicht, die für die Wärmeleitung verantwortlich ist.

- Thermische Isolierschicht: Eine Schicht, die zwischen dem Aluminiumkern und der Kupferschicht liegt und Wärmeübertragung sowie elektrische Isolation ermöglicht. Diese Schicht besteht oft aus Harzen wie IMS (Insulated Metal Substrate).

- Kupferschicht: Die oberste Schicht, auf der das elektrische Schaltmuster und die Leiterbahnen aufgebracht werden.

- Schichten: Eine typische Aluminiumkern-Leiterplatte besteht aus mehreren Schichten:

Thermische Eigenschaften:

- Wärmeableitung: Aluminium hat eine hohe Wärmeleitfähigkeit, was bedeutet, dass es Wärme effektiv von den aktiven Komponenten der Leiterplatte ableitet. Dies ist besonders wichtig für die Vermeidung von Überhitzung und die Verbesserung der Lebensdauer und Leistung von Bauteilen.

Mechanische Festigkeit:

- Stabilität: Der Aluminiumkern verleiht der Leiterplatte zusätzliche mechanische Festigkeit, was sie widerstandsfähiger gegen physische Belastungen und Stöße macht.

Vorteile des Aluminiumkerns in Leiterplatten

Effektive Wärmeableitung:

- Überhitzungsschutz: Durch die ausgezeichnete Wärmeleitfähigkeit von Aluminium können Temperaturspitzen schnell abgeleitet werden, was die Überhitzung von Komponenten verhindert und die Zuverlässigkeit erhöht.

Mechanische Stabilität:

- Robustheit: Aluminiumkern-Leiterplatten sind robust und widerstandsfähig gegenüber mechanischen Belastungen und Vibrationen, was sie ideal für Anwendungen macht, die harte Bedingungen erfordern.

Geringes Gewicht:

- Leichtbau: Aluminium ist leichter als viele andere Materialien, was zur Reduzierung des Gesamtgewichts der Leiterplatte beiträgt und in vielen Anwendungen von Vorteil sein kann.

Hervorragende elektrische Eigenschaften:

- Leitfähigkeit: Die Kupferschicht auf der Leiterplatte sorgt für ausgezeichnete elektrische Leitfähigkeit, die für eine präzise und zuverlässige Signalübertragung sorgt.

Nachteile des Aluminiumkerns in Leiterplatten

Kosten:

- Preis: Aluminiumkern-Leiterplatten können teurer sein als traditionelle Leiterplatten aufgrund der zusätzlichen Material- und Herstellungsaufwendungen.

Bearbeitungsaufwand:

- Komplexität: Die Bearbeitung von Aluminiumkern-Leiterplatten kann komplizierter sein, insbesondere beim Bohren und Fräsen, da Aluminium andere Werkzeuge und Techniken erfordern kann.

Beschränkte Flexibilität:

- Steifigkeit: Aluminiumkern-Leiterplatten sind in der Regel weniger flexibel als andere Leiterplattenmaterialien, was ihre Verwendung in flexiblen oder biegsamen Anwendungen einschränkt.

Anwendungen des Aluminiumkerns in Leiterplatten

LED-Beleuchtung:

- Wärmeableitung: Besonders geeignet für LED-Anwendungen, wo die Wärmeableitung entscheidend für die Leistung und Lebensdauer der LEDs ist.

Automobilindustrie:

- Elektronik: Verwendung in Komponenten, die hohe Temperaturen und mechanische Belastungen ausgesetzt sind, wie z. B. Steuergeräte und Sensoren.

Energieelektronik:

- Leistungsstarke Schaltungen: In Anwendungen, die hohe Leistungen und somit hohe Wärmeentwicklung erzeugen, wie z. B. Stromversorgungen und Leistungsverstärker.

Medizinische Geräte:

- Präzise Elektronik: In medizinischen Geräten, die eine hohe Zuverlässigkeit und Wärmeableitung erfordern, um optimale Leistung und Langlebigkeit zu gewährleisten.

Herstellung von Aluminiumkern-Leiterplatten

Design:

- Layout: Das Design umfasst die Schaltmuster und die Wärmeableitungseigenschaften der Leiterplatte.

Schichtaufbau:

- Zusammenstellung: Der Aluminiumkern wird mit einer thermischen Isolierschicht und der Kupferschicht laminiert.

Ätzen und Bohren:

- Prozess: Das Kupfer wird geätzt, um die gewünschten Leiterbahnen zu erzeugen, und die Platine wird gebohrt, um Verbindungslöcher und andere erforderliche Öffnungen zu schaffen.

Endbearbeitung:

- Beschichtung: Die Leiterplatte wird abschließend gereinigt und auf Qualität geprüft.

Fazit

Aluminiumkern-Leiterplatten bieten durch ihre überlegene Wärmeableitung und mechanische Stabilität erhebliche Vorteile in vielen Anwendungen, bei denen hohe Temperaturen und mechanische Belastungen auftreten. Trotz der höheren Kosten und der komplexeren Bearbeitung bieten sie entscheidende Vorteile in Bezug auf Leistung, Zuverlässigkeit und Langlebigkeit.

Vgl. auch → Alukern-Platinen

Annular Ring (auf Deutsch Ringkante oder Ringkern) bezeichnet ein spezifisches Merkmal in der Leiterplattenfertigung, das in der Umgebung von Durchkontaktierungen (Vias) zu finden ist. Der Begriff beschreibt den Bereich des Kupfers, der den Lochrand einer Durchkontaktierung umgibt.

Merkmale des Annular Rings

Kupferfläche:

- Umgebung: Der Annular Ring ist die Kupferfläche, die den Rand eines Lochs oder einer Bohrung auf der Leiterplatte umgibt. Diese Fläche ist typischerweise kreisförmig und erstreckt sich um die gesamte Bohrung.

- Funktion: Der Annular Ring verbindet die Durchkontaktierung mit den Leiterbahnen auf der Leiterplatte und stellt somit elektrische Verbindungen zwischen den verschiedenen Schichten der Leiterplatte her.

Design-Kriterium:

- Durchmesser: Der Durchmesser des Annular Rings wird durch die Größe der Bohrung und die Breite der Leiterbahnen bestimmt. Ein gut gestalteter Annular Ring stellt sicher, dass die Verbindung zuverlässig und stabil ist.

- Zulässige Toleranzen: In den Designregeln sind bestimmte Toleranzen für den Annular Ring festgelegt, um sicherzustellen, dass die Herstellung der Leiterplatte den Qualitätsanforderungen entspricht.

Funktionen des Annular Rings

Elektrische Verbindung:

- Verbindung zwischen Schichten: Der Annular Ring sorgt für die elektrische Verbindung zwischen den verschiedenen Schichten der Leiterplatte durch die Durchkontaktierung.

- Signalübertragung: Er ermöglicht die Übertragung von Signalen und Strom zwischen den Schaltkreisen, die sich auf unterschiedlichen Schichten der Leiterplatte befinden.

Mechanische Stabilität:

- Festigkeit: Der Annular Ring trägt zur mechanischen Stabilität der Durchkontaktierung bei, indem er eine größere Oberfläche bietet, die die Verbindung zwischen den Schichten verstärkt.

Vermeidung von Kurzschlüssen:

- Schutz: Ein korrekt gestalteter Annular Ring hilft, Kurzschlüsse und andere elektrische Probleme zu vermeiden, indem er eine konsistente und zuverlässige Verbindung sicherstellt.

Design-Überlegungen

Größe und Toleranzen:

- Minimale Größe: Der Annular Ring muss eine Mindestbreite aufweisen, die je nach Leiterplattendesign und -anforderungen variiert. Zu enge Annular Rings können zu Produktionsproblemen oder elektrischen Fehlern führen.

- Toleranzen: Die Fertigungstoleranzen für den Annular Ring sind entscheidend für die Zuverlässigkeit der Leiterplatte. Zu große oder zu kleine Annular Rings können die Funktionalität beeinträchtigen.

Fertigungstechniken:

- Ätzprozess: Während des Ätzprozesses wird der Kupferbereich des Annular Rings freigelegt. Eine präzise Kontrolle dieses Prozesses ist notwendig, um sicherzustellen, dass der Annular Ring den Spezifikationen entspricht.

- Bohrungen: Die Größe und Position der Bohrungen müssen exakt kontrolliert werden, um sicherzustellen, dass der Annular Ring die richtige Größe und Form hat.

Probleme und Herausforderungen

Unzureichende Ringgröße:

- Schwache Verbindungen: Ein unzureichender Annular Ring kann zu schwachen Verbindungen führen, die die Funktionalität der Leiterplatte beeinträchtigen können.

Fertigungstoleranzen:

- Variationen: Variationen in der Fertigung können dazu führen, dass Annular Rings nicht den Designvorgaben entsprechen, was zu möglichen Fehlern in der Leiterplatte führt.

Kosten:

- Herstellungskosten: Präzise Annular Rings können zusätzliche Kosten verursachen, da höhere Genauigkeit und bessere Fertigungsprozesse erforderlich sind.

Fazit

Der Annular Ring ist ein kritisches Element im Leiterplattendesign, das für die elektrische Verbindung und mechanische Stabilität der Durchkontaktierungen verantwortlich ist. Ein gut gestalteter und korrekt ausgeführter Annular Ring ist entscheidend für die Leistungsfähigkeit und Zuverlässigkeit der Leiterplatte. Die Berücksichtigung der richtigen Größe, Toleranzen und Fertigungsprozesse ist wichtig, um eine fehlerfreie und leistungsfähige Leiterplatte zu gewährleisten.

Vgl. auch → Restring

Das Anti-Pad ist ein wichtiges Konzept in der Leiterplattenfertigung, insbesondere beim Design von Leiterplatten mit Durchkontaktierungen (Vias). Es bezieht sich auf die ausgesparte Fläche um eine Bohrung, die im Gegensatz zum Annular Ring steht.

Was ist ein Anti-Pad?

Definition:

- Anti-Pad: Ein Anti-Pad ist die ausgesparte oder unbeschichtete Fläche auf der Leiterplatte, die sich um eine Bohrung oder Durchkontaktierung herum befindet. Es handelt sich um den Bereich, der freigelassen wird, um eine elektrische Isolierung zwischen der Kupferfläche und der Bohrung zu gewährleisten.

Funktion:

- Vermeidung von Kurzschlüssen: Das Anti-Pad stellt sicher, dass es keine direkten elektrischen Verbindungen zwischen der Kupferfläche und der Bohrung gibt, die Kurzschlüsse verursachen könnten.

- Verhinderung von Lötfehlern: Durch das Einhalten des Anti-Pads wird verhindert, dass Lötmaterial beim Löten in die Bohrung fließt und somit elektrische Verbindungen zwischen benachbarten Leiterbahnen oder Schichten verursacht.

Design-Überlegungen

Größe des Anti-Pads:

- Dimensionierung: Die Größe des Anti-Pads wird durch die Größe der Bohrung und den Durchmesser der benachbarten Kupferflächen bestimmt. Ein korrekt dimensioniertes Anti-Pad stellt sicher, dass es ausreichend Platz gibt, um elektrische Isolation zu gewährleisten und gleichzeitig eine stabile Verbindung durch die Bohrung zu ermöglichen.

- Typische Abmessungen: Die Größe des Anti-Pads sollte so gewählt werden, dass sie die Spezifikationen der Leiterplattenfertigung erfüllt und gleichzeitig die mechanischen und elektrischen Anforderungen berücksichtigt.

Abstand zum Kupferbereich:

- Sicherheitsabstand: Der Abstand zwischen der Bohrung und der benachbarten Kupferfläche, der durch das Anti-Pad definiert wird, muss ausreichen, um sicherzustellen, dass keine unerwünschten elektrischen Verbindungen entstehen. Zu geringe Abstände können zu Produktionsproblemen und elektrischen Fehlfunktionen führen.

Fertigungstechnische Aspekte

Ätzprozess:

- Erstellung: Während des Ätzprozesses wird das Kupfer in Bereichen außerhalb des Anti-Pads entfernt. Eine präzise Steuerung dieses Prozesses ist wichtig, um sicherzustellen, dass das Anti-Pad korrekt erzeugt wird und die Leiterplatte den Spezifikationen entspricht.

- Präzision: Die Präzision bei der Herstellung des Anti-Pads ist entscheidend, um die Integrität der elektrischen Isolierung und die Qualität der Leiterplatte sicherzustellen.

Bohrungen und Vias:

- Koordination: Die Bohrungen oder Vias müssen genau positioniert werden, um sicherzustellen, dass das Anti-Pad korrekt um die Bohrung herum platziert ist und keine unerwünschten Verbindungen entstehen.

Probleme und Herausforderungen

Falsche Dimensionierung:

- Kurzschlüsse: Wenn das Anti-Pad zu klein ist, besteht die Gefahr von Kurzschlüssen zwischen benachbarten Leiterbahnen oder Schichten durch das Eindringen von Lötmaterial oder durch ungewollte elektrische Verbindungen.

Fertigungstoleranzen:

- Variationen: Fertigungstoleranzen können dazu führen, dass das Anti-Pad nicht genau den Spezifikationen entspricht, was potenziell die Leistung und Zuverlässigkeit der Leiterplatte beeinträchtigen kann.

Kosten:

- Zusätzlicher Aufwand: Das Design und die Herstellung von Leiterplatten mit korrekt dimensionierten Anti-Pads können zusätzliche Kosten verursachen, insbesondere wenn spezielle Fertigungstechniken oder Materialien erforderlich sind.

Anwendungen

Durchkontaktierungen (Vias):

- Multilayer-Leiterplatten: In Mehrschicht-Leiterplatten werden Anti-Pads verwendet, um elektrische Isolierung zwischen den Schichten zu gewährleisten, wo Vias die unterschiedlichen Schichten verbinden.

Elektronische Baugruppen:

- Feine Leiterbahnen: Bei Leiterplatten mit sehr feinen Leiterbahnen und kleinen Bohrungen sind präzise Anti-Pads besonders wichtig, um die Integrität der elektrischen Verbindungen sicherzustellen.

Fazit

Das Anti-Pad ist ein kritisches Designelement in der Leiterplattenfertigung, das eine sichere elektrische Isolierung und Vermeidung von Kurzschlüssen sicherstellt. Eine präzise Dimensionierung und Fertigung sind entscheidend, um die Leistung und Zuverlässigkeit der Leiterplatte zu gewährleisten. Das richtige Verständnis und die sorgfältige Umsetzung von Anti-Pads sind unerlässlich, um hochwertige und funktionale Leiterplatten zu produzieren.

Vgl. auch → Pad-Freistellung

- AOI

- ARC RESISTANCE

- ASPECT-RATIO

- AU

- AUFBAU

AOI steht für Automated Optical Inspection, also Automatische Optische Inspektion. Bei der AOI handelt es sich um eine Prüf- und Inspektionsmethode, die in der Leiterplattenfertigung eingesetzt wird, um sicherzustellen, dass die Leiterplatten den Qualitätsanforderungen entsprechen und keine Fehler aufweisen.

Was ist AOI?

Definition:

- Automated Optical Inspection (AOI): Eine automatisierte Methode zur Überprüfung von Leiterplatten, bei der optische Technologien verwendet werden, um Fehler auf der Leiterplatte zu erkennen. Dies umfasst sowohl visuelle Inspektionen als auch die Analyse von Bildern, die von Kameras aufgenommen werden.

Zweck:

- Fehlererkennung: Die Hauptaufgabe von AOI ist die frühzeitige Erkennung von Fehlern, wie z. B. fehlende oder falsche Bauteile, Lötfehler, Kurzschlüsse, offene Verbindungen und andere Defekte.

- Qualitätssicherung: AOI trägt zur Sicherstellung der hohen Qualität und Zuverlässigkeit von Leiterplatten bei, indem es Fehler aufspürt, die während der Fertigung auftreten können.

Wie funktioniert AOI?

Bildaufnahme:

- Kamerasysteme: AOI-Systeme verwenden hochauflösende Kameras, um detaillierte Bilder der Leiterplatte aufzunehmen. Diese Kameras sind oft auf den Fertigungsmaschinen montiert und können die gesamte Leiterplatte oder spezifische Bereiche scannen.

- Beleuchtung: Verschiedene Beleuchtungstechniken (z. B. Diffuslicht, gerichtetes Licht) werden verwendet, um die Bildqualität zu verbessern und die Sichtbarkeit von Fehlern zu erhöhen.

Bildverarbeitung:

- Algorithmen: Die aufgenommenen Bilder werden durch fortschrittliche Bildverarbeitungsalgorithmen analysiert. Diese Algorithmen vergleichen die aufgenommenen Bilder mit den Referenzbildern oder den Design-Daten, um Abweichungen und Fehler zu identifizieren.

- Fehleranalyse: Die Analyse kann Fehler wie fehlende Lötstellen, falsche Bauteilplatzierungen, Kurzschlüsse und andere Anomalien umfassen.

Fehleridentifikation:

- Fehlerberichte: Wenn Fehler erkannt werden, erstellt das AOI-System Berichte und Markierungen auf der Leiterplatte, um die fehlerhaften Bereiche anzuzeigen.

- Automatisierte Korrektur: In einigen Fällen können AOI-Systeme auch automatisch Korrekturen an der Leiterplatte vornehmen oder eine Weiterverarbeitung zur Fehlerbehebung initiieren.

Vorteile der AOI

Erhöhung der Fehlererkennung:

- Präzision: AOI-Systeme können sehr präzise Fehler erkennen, die möglicherweise von menschlichen Inspektoren übersehen werden.

Effizienzsteigerung:

- Schnelligkeit: AOI kann schnell große Mengen an Leiterplatten überprüfen, was die Fertigungseffizienz steigert und die Produktionszeit verkürzt.

Kosteneinsparungen:

- Reduzierung von Ausschuss: Durch die frühzeitige Erkennung und Korrektur von Fehlern wird die Anzahl fehlerhafter Leiterplatten reduziert, was zu Kosteneinsparungen führt.

Kontinuierliche Überwachung:

- Echtzeit-Inspektion: AOI-Systeme ermöglichen eine kontinuierliche Überwachung der Produktionslinie, was eine sofortige Reaktion auf auftretende Probleme ermöglicht.

Nachteile der AOI

Kosten:

- Investitionsaufwand: Die Anschaffung und Implementierung von AOI-Systemen kann teuer sein, insbesondere für kleine Unternehmen oder in kleinen Produktionsvolumen.

Falsch-positive Ergebnisse:

- Fehlalarme: AOI-Systeme können gelegentlich Fehlalarme auslösen, bei denen nicht-existenten Fehlern auf der Leiterplatte signalisiert werden, was zusätzliche Überprüfungen und Korrekturen erfordert.

Komplexität der Programmierung:

- Einrichtung: Die Programmierung und Kalibrierung von AOI-Systemen kann komplex sein und erfordert spezifisches Fachwissen und Erfahrung.

Anwendungen der AOI

Fertigungskontrolle:

- Produktion: AOI wird in der Fertigung von Leiterplatten eingesetzt, um sicherzustellen, dass alle Bauteile korrekt platziert sind und alle Lötstellen einwandfrei sind.

Qualitätssicherung:

- Prüfung: AOI wird als Teil der Qualitätssicherungsprozesse in der Elektronikindustrie verwendet, um die Einhaltung von Qualitätsstandards zu überprüfen.

Fehlerdiagnose:

- Analyse: AOI-Systeme helfen bei der Diagnose von Fehlerursachen und unterstützen bei der Verbesserung der Fertigungsprozesse.

Fazit

Die Automated Optical Inspection (AOI) ist eine entscheidende Technologie in der Leiterplattenfertigung, die durch die Automatisierung der Fehlererkennung und -prüfung zur Verbesserung der Qualität und Effizienz beiträgt. Trotz der anfänglichen Investitionskosten bietet AOI bedeutende Vorteile in Bezug auf Fehlerprävention, Produktionsgeschwindigkeit und Kostenersparnis. Durch die kontinuierliche Überwachung und präzise Fehleridentifikation trägt AOI zur Herstellung zuverlässiger und fehlerfreier Leiterplatten bei.

ARC-Resistance (auf Deutsch Bogenfestigkeit oder Bogenresistenz) bezieht sich auf die Fähigkeit von Materialien, insbesondere von Leiterplatten und deren Beschichtungen, gegen die Auswirkungen von elektrischen Lichtbögen oder Überschlägen widerstandsfähig zu sein. Diese Eigenschaft ist besonders wichtig in Anwendungen, bei denen hohe elektrische Spannungen oder Ströme auftreten können, die zu einem elektrischen Bogen führen könnten.

Was ist ARC-Resistance?

Definition:

- ARC-Resistance: Die Widerstandsfähigkeit eines Materials oder einer Beschichtung gegen die physikalischen und chemischen Effekte eines elektrischen Lichtbogens. Diese Eigenschaft beschreibt, wie gut das Material die durch den Lichtbogen verursachten Temperaturen und chemischen Reaktionen übersteht, ohne beschädigt oder beeinträchtigt zu werden.

Wichtigkeit:

- Schutz vor Lichtbogen-Effekten: In der Elektronik und Leiterplattenfertigung ist es wichtig, Materialien zu verwenden, die gegenüber den extremen Bedingungen eines elektrischen Lichtbogens widerstandsfähig sind, um die langfristige Zuverlässigkeit und Sicherheit der elektrischen Komponenten zu gewährleisten.

Eigenschaften und Testmethoden

Eigenschaften:

- Temperaturbeständigkeit: Materialien mit hoher ARC-Resistance müssen hohen Temperaturen standhalten, die durch den Lichtbogen erzeugt werden.

- Chemische Beständigkeit: Die Materialien sollten gegenüber den chemischen Reaktionen resistent sein, die durch die Einwirkung des Lichtbogens entstehen.

- Mechanische Festigkeit: Es ist wichtig, dass das Material strukturell stabil bleibt, auch wenn es den intensiven Bedingungen eines Lichtbogens ausgesetzt ist.

Testmethoden:

- Lichtbogen-Test: Ein standardisierter Test, bei dem ein elektrischer Lichtbogen auf das Material angewendet wird, um seine Beständigkeit zu überprüfen. Der Test simuliert die Bedingungen eines Lichtbogens und bewertet, wie das Material auf die Hitze, den Druck und die chemischen Reaktionen reagiert.

- ISO- und ASTM-Normen: Verschiedene internationale Normen, wie z. B. die ISO- oder ASTM-Normen, definieren spezifische Methoden zur Bewertung der ARC-Resistance von Materialien.

Anwendungen

Leiterplatten:

- Schutzschichten: Leiterplatten können spezielle Schutzbeschichtungen erhalten, um ihre ARC-Resistance zu verbessern und sie gegen mögliche Lichtbogen-Schäden zu schützen. Diese Schichten helfen, die Lebensdauer und Zuverlässigkeit der Leiterplatten zu erhöhen.

Elektrotechnische Geräte:

- Isoliermaterialien: In elektrischen Geräten und Schaltanlagen werden Materialien mit hoher ARC-Resistance eingesetzt, um die Geräte gegen die Auswirkungen von Lichtbögen zu schützen und die Sicherheit zu gewährleisten.

Hochspannungsanwendungen:

- Schaltanlagen: In Hochspannungs-Schaltanlagen ist ARC-Resistance besonders wichtig, um die Isolationseigenschaften der Komponenten zu gewährleisten und die Gefahr von Lichtbogen-Schäden zu minimieren.

Vorteile und Herausforderungen

Vorteile:

- Erhöhte Zuverlässigkeit: Materialien mit hoher ARC-Resistance tragen zur Zuverlässigkeit und Langlebigkeit von Leiterplatten und elektrischen Geräten bei, indem sie Schäden durch Lichtbögen verhindern.

- Erhöhte Sicherheit: Die Verwendung von Materialien mit guter ARC-Resistance kann das Risiko von elektrischen Unfällen und Bränden reduzieren, die durch Lichtbögen verursacht werden könnten.

Herausforderungen:

- Kosten: Materialien, die hohe ARC-Resistance bieten, können teurer sein als Standardmaterialien. Dies kann die Gesamtkosten der Leiterplatte oder des elektrischen Geräts erhöhen.

- Fertigungskomplexität: Die Implementierung von Schutzmaßnahmen zur Verbesserung der ARC-Resistance kann zusätzliche Schritte im Fertigungsprozess erfordern, was die Komplexität und den Aufwand erhöhen kann.

Fazit

ARC-Resistance ist eine wichtige Eigenschaft von Materialien, die sicherstellen soll, dass sie den extremen Bedingungen eines elektrischen Lichtbogens standhalten können. In der Leiterplattenfertigung und bei der Herstellung von elektrischen Geräten ist es entscheidend, Materialien mit guter ARC-Resistance auszuwählen, um die Sicherheit, Zuverlässigkeit und Langlebigkeit der Produkte zu gewährleisten. Durch entsprechende Testmethoden und die Berücksichtigung der Anforderungen an die ARC-Resistance können Hersteller sicherstellen, dass ihre Produkte unter verschiedenen Bedingungen zuverlässig funktionieren

Vgl. auch → Lichtbogenfestigkeit

Aspect Ratio (auf Deutsch Seitenverhältnis) ist ein Begriff, der in der Leiterplattenfertigung verwendet wird, um das Verhältnis zwischen der Länge und der Breite eines Durchkontaktierungslochs (Via) oder einer Bohrung auf einer Leiterplatte zu beschreiben. Es ist ein entscheidendes Maß für die Herstellbarkeit und die Leistung von Leiterplatten.

Was ist das Aspect Ratio?

Definition:

- Aspect Ratio: Das Seitenverhältnis (Aspect Ratio) ist das Verhältnis der Tiefe (oder Höhe) eines Durchkontaktierungslochs zur Breite (oder Durchmesser) dieses Lochs. Es wird in der Regel als Verhältnis oder Bruchzahl angegeben, zum Beispiel 5:1 oder 10:1.

Berechnung:

- Formel: Das Aspect Ratio wird berechnet durch: Aspect Ratio=Tiefe des LochsDurchmesser des Lochs\text{Aspect Ratio} = \frac{\text{Tiefe des Lochs}}{\text{Durchmesser des Lochs}}Aspect Ratio=Durchmesser des LochsTiefe des Lochs

- Beispiel: Wenn ein Durchkontaktierungsloch eine Tiefe von 1 mm und einen Durchmesser von 0,2 mm hat, beträgt das Aspect Ratio 5:1.

Bedeutung des Aspect Ratio

Herstellbarkeit:

- Bohrungen und Durchkontaktierungen: Ein höheres Aspect Ratio (z.B. 10:1) bedeutet, dass das Loch relativ tief im Vergleich zu seinem Durchmesser ist. Höhere Aspect Ratios sind schwieriger herzustellen, da es schwieriger ist, das Material gleichmäßig zu ätzen oder zu bohren, ohne dass das Loch verstopft oder nicht korrekt bearbeitet wird.

Funktionalität:

- Elektrische Leistung: Ein hohes Aspect Ratio kann die elektrische Leistung und die Zuverlässigkeit der Leiterplatte beeinträchtigen, da das Risiko von Durchschlägen oder unzuverlässigen Verbindungen steigt.

Fertigungstechnische Anforderungen:

- Technologische Grenzen: Die Fertigungstechnologien haben Grenzen, wie hoch das Aspect Ratio eines Durchkontaktierungslochs sein kann. Das Design muss diese Grenzen berücksichtigen, um sicherzustellen, dass die Leiterplatte erfolgreich gefertigt werden kann.

Designüberlegungen

Maximales Aspect Ratio:

- Normen und Richtlinien: Die meisten Leiterplattenhersteller haben spezifische Richtlinien und Grenzen für das Aspect Ratio, um die Herstellbarkeit und Qualität zu gewährleisten. Diese Grenzen variieren je nach Fertigungsprozess und verwendeten Materialien.

Materialwahl:

- Leiterplattenmaterialien: Unterschiedliche Leiterplattenmaterialien und -technologien können unterschiedliche Aspect Ratios unterstützen. Beispielsweise können hochwertige Materialien und spezielle Fertigungsprozesse höhere Aspect Ratios ermöglichen.

Kosten:

- Fertigungskosten: Höhere Aspect Ratios können zusätzliche Kosten verursachen, da komplexere Fertigungsprozesse erforderlich sind. Das Design sollte Kosten und Anforderungen abwägen, um eine Balance zwischen Leistung und Kosten zu finden.

Vorteile und Herausforderungen

Vorteile:

- Kompakte Designs: Ein hohes Aspect Ratio ermöglicht kompaktere Designs, da es die Möglichkeit bietet, mehr Verbindungen auf kleinerem Raum unterzubringen.

- Flexibilität im Design: Es erlaubt Designern, komplexe und dichte Schaltungen zu entwerfen, was bei modernen, kompakten Elektronikgeräten besonders wichtig ist.

Herausforderungen:

- Fertigungskomplexität: Die Herstellung von Leiterplatten mit hohen Aspect Ratios kann komplizierter und kostenintensiver sein. Die Präzision bei der Bearbeitung der Löcher muss hoch sein, um die gewünschte Qualität zu gewährleisten.

- Fehleranfälligkeit: Höhere Aspect Ratios können die Wahrscheinlichkeit von Fehlern wie unvollständigen Bohrungen oder verstopften Durchkontaktierungen erhöhen.

Anwendungen

Hochdichte Leiterplatten:

- Multilayer-Leiterplatten: In multilayer Leiterplatten werden oft hohe Aspect Ratios verwendet, um die Anzahl der Verbindungen und Schaltungen auf einem kleinen Raum zu maximieren.

Miniaturisierte Elektronik:

- Kompakte Geräte: In der Miniaturisierung elektronischer Geräte sind hohe Aspect Ratios nützlich, um die Komplexität und Anzahl der Verbindungen zu erhöhen, ohne die Größe der Leiterplatte zu vergrößern.

Fazit

Das Aspect Ratio ist ein kritischer Faktor im Leiterplattendesign und -herstellungsprozess, das die Machbarkeit und Leistung von Leiterplatten beeinflusst. Es beschreibt das Verhältnis zwischen der Tiefe und dem Durchmesser von Durchkontaktierungen oder Bohrungen und spielt eine wichtige Rolle bei der Planung und Fertigung von Leiterplatten. Das Verständnis und die korrekte Berücksichtigung des Aspect Ratios sind entscheidend, um sicherzustellen, dass die Leiterplatte zuverlässig gefertigt werden kann und die gewünschten elektrischen Eigenschaften bietet.

AU Aurum Leiterplatten beziehen sich auf Leiterplatten, die mit einer Goldbeschichtung (im Englischen: Gold Plating oder Gold Finish) versehen sind. „Aurum“ stammt vom lateinischen Wort für Gold und betont die Verwendung von Gold in der Beschichtung. In der Leiterplattenfertigung sind Goldbeschichtungen bekannt für ihre hervorragenden Eigenschaften bezüglich Korrosionsbeständigkeit und Lötbarkeit.

Was sind AU Aurum Leiterplatten?

Definition:

- AU Aurum Leiterplatten: Dies sind Leiterplatten, deren Kontaktflächen, insbesondere die Pads und die Oberflächen von Durchkontaktierungen (Vias), mit einer Schicht aus Gold beschichtet sind. Der Begriff „Aurum“ hebt die Verwendung von Gold hervor, was auf eine hochwertige und langlebige Beschichtung hinweist.

Goldbeschichtung:

- Verfahren: Die Goldbeschichtung wird durch elektrolytisches Goldplattieren erreicht, bei dem eine dünne Schicht Gold auf die Leiterplatte aufgetragen wird. Es kann auch durch chemisches Goldplattieren erfolgen, bei dem Gold ohne elektrischen Strom auf die Oberfläche aufgebracht wird.

Vorteile der Goldbeschichtung

Korrosionsbeständigkeit:

- Langlebigkeit: Gold ist extrem korrosionsbeständig und schützt die Leiterplatte vor Umwelteinflüssen wie Feuchtigkeit und Chemikalien. Dies trägt zur Langlebigkeit und Zuverlässigkeit der Leiterplatte bei.

Hervorragende Lötbarkeit:

- Zuverlässige Verbindungen: Gold bietet exzellente Lötbarkeit, da es nicht oxidiert und eine stabile Oberfläche für das Löten von Bauteilen bietet. Dies verbessert die Qualität der elektrischen Verbindungen und reduziert Lötfehler.

Widerstand gegen Abnutzung:

- Mechanische Stabilität: Die Goldschicht schützt die Leiterplatte vor mechanischem Abrieb und anderen physischen Schäden, die während des Betriebs auftreten können.

Anwendungen von AU Aurum Leiterplatten

High-End Elektronik:

- Kritische Anwendungen: AU Aurum Leiterplatten werden häufig in anspruchsvollen und kritischen Anwendungen eingesetzt, bei denen hohe Zuverlässigkeit und Leistung erforderlich sind, wie z. B. in der Luft- und Raumfahrt, Militärtechnik und Hochfrequenztechnik.

Verbraucherelektronik:

- Hochwertige Geräte: In hochpreisigen Verbraucherelektronikgeräten, wie z. B. in Audio- und Videoequipment, können AU Aurum Leiterplatten verwendet werden, um die Signalqualität zu verbessern und die Lebensdauer der Geräte zu verlängern.

Medizintechnik:

- Medizinische Geräte: In der Medizintechnik werden Goldbeschichtungen aufgrund ihrer Zuverlässigkeit und Langlebigkeit geschätzt, insbesondere in medizinischen Geräten, die präzise und beständige elektrische Verbindungen erfordern.

Nachteile und Herausforderungen

Kosten:

- Teuer: Goldbeschichtungen sind teurer als andere Oberflächenbeschichtungen wie Zinn oder Silber. Dies kann die Gesamtkosten der Leiterplatte erhöhen, was besonders bei großen Stückzahlen oder weniger kritischen Anwendungen eine Rolle spielen kann.

Verarbeitung:

- Komplexität: Der Prozess des Goldplattierens kann komplex und zeitaufwändig sein, was zusätzliche Herausforderungen und Anforderungen an die Fertigung stellt.

Fazit

AU Aurum Leiterplatten bieten signifikante Vorteile durch ihre Goldbeschichtung, insbesondere hinsichtlich Korrosionsbeständigkeit, Lötbarkeit und Widerstand gegen mechanische Abnutzung. Sie sind besonders geeignet für Anwendungen, die hohe Zuverlässigkeit und eine lange Lebensdauer der Leiterplatten erfordern. Trotz der höheren Kosten und der komplexeren Fertigungstechnologie bieten sie eine hervorragende Leistung, die sich in kritischen und anspruchsvollen Elektronikbereichen auszahlt.

Vgl. auch → Gold

Der Aufbau einer Leiterplatte, auch bekannt als PCB (Printed Circuit Board), ist ein komplexer Prozess, der mehrere Schichten und Komponenten umfasst, um elektrische Verbindungen herzustellen und elektronische Schaltungen zu unterstützen. Hier ist eine detaillierte Übersicht über die verschiedenen Phasen und Komponenten, die den Aufbau einer typischen Leiterplatte ausmachen:

Design und Planung

Schaltplan-Erstellung:

- Elektronische Schaltung: Der Schaltplan ist eine schematische Darstellung der elektrischen Verbindungen und Bauteile in der Schaltung. Dieser Plan wird mithilfe von EDA-Software (Electronic Design Automation) erstellt.

Leiterplattendesign:

- Layout: Nach dem Schaltplan wird das Layout der Leiterplatte entworfen. Dies umfasst die Platzierung der Bauteile und das Routing der Leiterbahnen, die die elektrischen Verbindungen zwischen den Bauteilen herstellen.

Materialien

Basismaterial:

- Leiterplattenmaterial: Die meisten Leiterplatten bestehen aus einem substrat-Material, das typischerweise aus FR-4 (Glasfaserverstärktes Epoxidharz) besteht. Dieses Material sorgt für mechanische Festigkeit und elektrische Isolierung.

Kupferfolie:

- Leiterbahnen: Eine dünne Schicht aus Kupferfolie wird auf das Basismaterial aufgebracht. Diese Kupferfolie bildet die Leiterbahnen, die die elektrischen Verbindungen auf der Leiterplatte herstellen.

Herstellungsprozess

Film-Erstellung:

- Maskierung: Ein Film wird erstellt, der die Schaltkreise darstellt und auf die Kupferfolie aufgebracht wird. Dies dient als Vorlage für das spätere Ätzen.

Ätzen:

- Kupferentfernung: Überflüssiges Kupfer wird durch Ätzen entfernt, wobei nur die gewünschten Leiterbahnen und Pads auf der Leiterplatte verbleiben. Dieser Schritt wird durch chemische Prozesse durchgeführt.

Bohrung:

- Durchkontaktierungen: Löcher werden gebohrt, um die Leiterplatte für Durchkontaktierungen und Bauteilanschlüsse vorzubereiten. Diese Löcher sind wichtig für die Verbindung der verschiedenen Schichten einer Mehrschicht-Leiterplatte.

Löten:

- Verbindung: Die Bauteile werden auf der Leiterplatte befestigt und durch Löten an den Leiterbahnen verbunden. Hierbei wird entweder durch Wellenlöten oder durch Reflow-Löten gearbeitet, abhängig von der Art der Bauteile.

Veredlung:

- Oberflächenbeschichtung: Verschiedene Oberflächenbeschichtungen werden aufgetragen, um die Leiterplatte zu schützen und die Lötbarkeit zu verbessern. Dies kann Goldbeschichtung (ENIG), Zinnbeschichtung (HASL) oder andere Beschichtungen umfassen.

Qualitätskontrolle

Optische Inspektion:

- Visuelle Prüfung: Die Leiterplatte wird visuell auf Fehler, wie z. B. Lötfehler oder defekte Leiterbahnen, überprüft.

Elektrische Tests:

- E-Test: Leiterplatten werden auf elektrische Fehler, wie Kurzschlüsse oder offene Verbindungen, getestet.

Mechanische Prüfungen:

- Maßhaltigkeit: Überprüfung der Abmessungen und Toleranzen der Leiterplatte, um sicherzustellen, dass sie den Design-Spezifikationen entsprechen.

Verpackung und Versand

Schutz:

- Verpackung: Die fertigen Leiterplatten werden in Schutzhüllen verpackt, um sie während des Transports und der Lagerung vor physikalischen Schäden zu schützen.

Versand:

- Lieferung: Die Leiterplatten werden an den Kunden oder zur weiteren Montage und Integration versandt.

Aufbau einer Leiterplatte im Detail

Einseitige Leiterplatte:

- Ein Schichtaufbau: Besteht aus einer einzigen Kupferschicht auf einer Seite des Substrats. Einfach und kostengünstig, geeignet für weniger komplexe Schaltungen.

Zweischichtige Leiterplatte:

- Zwei Schichten: Kupferlagen auf beiden Seiten des Substrats, verbunden durch Durchkontaktierungen. Bietet mehr Flexibilität bei der Schaltungsanordnung.

Mehrschichtige Leiterplatte:

- Mehrere Schichten: Mehrere Kupferschichten sind durch isolierende Schichten getrennt und durch Durchkontaktierungen verbunden. Ermöglicht komplexe und kompakte Designs mit vielen Verbindungen.

Flex-Leiterplatte:

- Flexibles Material: Besteht aus flexiblem Material, das es ermöglicht, die Leiterplatte in verschiedene Formen zu biegen oder zu rollen. Ideal für Anwendungen, die Beweglichkeit oder Platzersparnis erfordern.

Zusammenfassung

Der Aufbau einer Leiterplatte umfasst zahlreiche Schritte, von der anfänglichen Planung und dem Design über die Auswahl und Verarbeitung der Materialien bis hin zur Herstellung, Veredelung und Qualitätssicherung. Jede Phase ist entscheidend für die Qualität und Funktionalität der fertigen Leiterplatte. Durch die sorgfältige Ausführung und Kontrolle jedes Schrittes wird sichergestellt, dass die Leiterplatte zuverlässig und effektiv in den vorgesehenen elektronischen Geräten funktioniert.

Vgl. auch → Lagenaufbau

- AUSFRÄSEN

- AUSSENLAGE

- AUTOROUTER

Ausfräsen ist ein Verfahren, das in der Leiterplattenfertigung verwendet wird, um spezifische Teile der Leiterplatte zu bearbeiten oder zu entfernen. Dieser Prozess ist besonders nützlich, um präzise Ausschnitte, Anpassungen und die Herstellung von spezifischen Formen auf der Leiterplatte zu realisieren. Hier sind die Details und Anwendungen des Ausfräsens in der Leiterplattenfertigung:

Was ist Ausfräsen?

Definition:

- Ausfräsen: Das Ausfräsen ist ein mechanisches Bearbeitungsverfahren, bei dem Material von der Leiterplatte entfernt wird, um bestimmte Formen, Ausschnitte oder Anpassungen zu erstellen. Dies wird durch den Einsatz einer Fräse oder eines CNC-Fräsers (Computer Numerical Control) erreicht, der präzise Schneidbewegungen ausführt.

Verfahren:

- Fräsen: Beim Fräsen wird ein rotierendes Schneidwerkzeug verwendet, um Material von der Leiterplatte abzutragen. Der Fräsvorgang kann verschiedene Tiefen und Formen erzeugen, je nach den Anforderungen des Designs.

Anwendungen des Ausfräsens

Ausschnitte und Öffnungen:

- Bauteile: Um Bauteile in spezifischen Positionen zu platzieren oder zu sichern, können Ausschnitte oder Öffnungen in der Leiterplatte erstellt werden.

- Montage: Platz für Befestigungselemente oder Anschlüsse kann durch Ausfräsen geschaffen werden.

Formgebung:

- Spezielle Formen: Leiterplatten können in spezielle Formen oder Konturen gefräst werden, um Anpassungen an Gehäusen oder zur Integration in bestimmte Geräte zu ermöglichen.

Verbindungspads:

- Anpassungen: Gelegentlich müssen Verbindungspads oder Bereiche für spezifische Verbindungen oder Kontaktflächen durch Fräsen modifiziert werden.

Reduzierung des Materialaufwands:

- Leichtbau: Durch das Entfernen von überschüssigem Material kann das Gewicht der Leiterplatte reduziert werden, was besonders in Anwendungen mit Gewichtsbeschränkungen wichtig ist.

Vorteile des Ausfräsens

Präzision:

- Hohe Genauigkeit: Das Fräsen ermöglicht sehr präzise und wiederholbare Bearbeitungen, was zu exakten Ausschnitten und Formen führt.

Flexibilität:

- Designänderungen: Es erlaubt Anpassungen und Änderungen an der Leiterplatte nach dem Herstellungsprozess, um spezielle Anforderungen zu erfüllen.

Vielseitigkeit:

- Verschiedene Materialien: Das Verfahren kann auf eine Vielzahl von Materialien angewendet werden, einschließlich FR-4, flexiblen Materialien und anderen Leiterplattensubstraten.

Herausforderungen des Ausfräsens

Kosten:

- Zusätzliche Kosten: Das Fräsen kann zusätzliche Kosten verursachen, insbesondere wenn es sich um komplexe oder präzise Anforderungen handelt. Die Maschinen und Werkzeuge für das Fräsen sind oft kostenintensiv.

Materialverlust:

- Überflüssiges Material: Während des Fräsvorgangs wird Material entfernt, was zu Abfall führen kann. Dies kann die Materialkosten erhöhen und ist in Bezug auf Nachhaltigkeit weniger effizient.

Bearbeitungszeit:

- Zeitaufwand: Der Fräsprozess kann zeitaufwendig sein, insbesondere bei komplexen oder detaillierten Designs.

Schritte im Ausfräsprozess

Designvorbereitung:

- CAD-Daten: Die Design- und Fräsdaten werden in einer CAD-Software (Computer-Aided Design) erstellt und an die Fräsmaschine übergeben. Diese Daten enthalten genaue Anweisungen für die Fräse.

Werkstückfixierung:

- Sicherung: Die Leiterplatte wird sicher auf der Fräsmaschine befestigt, um sicherzustellen, dass sie sich während des Fräsvorgangs nicht bewegt.

Fräsen:

- Bearbeitung: Die Fräse wird aktiviert und führt den Schneidvorgang gemäß den Designvorgaben durch. Die Fräse entfernt Material, um die gewünschten Formen und Ausschnitte zu erzeugen.

Nachbearbeitung:

- Feinabstimmung: Nach dem Fräsen können zusätzliche Nachbearbeitungsschritte erforderlich sein, um Kanten zu glätten oder weitere Anpassungen vorzunehmen.

Fazit

Das Ausfräsen ist ein präzises und vielseitiges Verfahren zur Bearbeitung von Leiterplatten, das es ermöglicht, spezifische Formen, Öffnungen und Anpassungen zu erstellen. Trotz seiner Vorteile, wie hohe Genauigkeit und Flexibilität, können Kosten, Materialverlust und Zeitaufwand Herausforderungen darstellen. Es wird in vielen verschiedenen Anwendungen eingesetzt, um sicherzustellen, dass Leiterplatten den spezifischen Anforderungen und Designs der elektronischen Geräte entsprechen.

Vgl. auch → Fräsen

Die Außenlage einer Leiterplatte bezieht sich auf die äußeren Schichten einer Leiterplatte, die direkt mit der Umgebung in Kontakt stehen oder die äußeren Schichten einer mehrschichtigen Leiterplatte, die für die Verbindung mit anderen Komponenten oder Gehäusen verantwortlich sind. Hier sind die wichtigsten Aspekte der Außenlagen einer Leiterplatte:

Definition und Bedeutung

Äußere Schichten:

- Außenlage: Die Außenlagen einer Leiterplatte sind die Schichten, die sich an den äußeren Rändern der Leiterplatte befinden. Bei einer einlagigen Leiterplatte ist dies die einzige Schicht, bei mehrlagigen Leiterplatten sind es die obersten und untersten Schichten der gesamten Struktur.

Funktion:

- Elektrische Verbindungen: Sie enthalten die Leiterbahnen, Pads und andere elektrische Verbindungen, die notwendig sind, um Bauteile mit der Leiterplatte zu verbinden.

- Mechanische Befestigung: Sie spielen eine wichtige Rolle bei der Befestigung und dem mechanischen Schutz der Leiterplatte in einem Gehäuse oder einer Montageanordnung.

Eigenschaften und Anforderungen

Materialien:

- Basismaterial: Die Außenlagen bestehen typischerweise aus demselben Basismaterial wie die inneren Schichten, wie z. B. FR-4 (Glasfaserverstärktes Epoxidharz) oder andere Leiterplattensubstrate.

- Kupferbeschichtung: Diese Schichten sind mit einer dünnen Kupferfolie beschichtet, die die elektrischen Verbindungen und Leiterbahnen bildet.

Oberflächenbeschichtung:

- Schutzbeschichtung: Die Außenlagen sind oft mit Schutzschichten versehen, wie Lötstopplack (Solder Mask), um die Kupferbahnen vor Oxidation und Beschädigung zu schützen und Kurzschlüsse zu verhindern.

- Lötfläche: In Bereichen, wo Bauteile gelötet werden, kann eine spezielle Beschichtung wie HASL (Hot Air Solder Leveling) oder ENIG (Electroless Nickel Immersion Gold) aufgetragen werden, um die Lötbarkeit zu verbessern.

Design:

- Leiterbahnen und Pads: Das Design der Außenlagen umfasst die Platzierung von Leiterbahnen, Pads für Bauteile und gegebenenfalls auch Wärmeleitflächen oder Abschirmungen.

- Bauform: Die Außenlage beeinflusst die mechanische Form der Leiterplatte, einschließlich Ausschnitten, Bohrungen und Konturen, die für die Befestigung oder Anpassung an das Gehäuse notwendig sind.

Herstellungsprozess

Belichtung und Ätzen:

- Belichtung: Die äußeren Schichten werden belichtet, um die Muster der Leiterbahnen und Pads auf der Kupferfolie zu erstellen.

- Ätzen: Überflüssiges Kupfer wird durch Ätzen entfernt, um die gewünschten Leiterbahnmuster zu hinterlassen.

Löten und Beschichten:

- Löten: Bauteile werden auf den Pads der Außenlagen platziert und durch Löten verbunden.

- Beschichtung: Die Leiterplatte wird mit Schutzschichten versehen, um sie vor Umwelteinflüssen zu schützen.

Nachbearbeitung:

- Fräsen und Bohren: Gegebenenfalls werden zusätzliche Bearbeitungen wie Fräsen oder Bohren durchgeführt, um die Leiterplatte für die endgültige Montage vorzubereiten.

Typische Anwendungen

Konnektivität:

- Externe Verbindungen: Die Außenlagen sind entscheidend für die Herstellung von Verbindungen zwischen der Leiterplatte und externen Komponenten, wie z. B. Steckeranschlüssen, Schaltern und anderen Bauteilen.

Mechanische Integration:

- Gehäuse: Sie sind häufig die Schichten, die direkt mit dem Gehäuse oder der Montageplatte in Kontakt stehen, und müssen daher robust und mechanisch stabil sein.

Schutz und Haltbarkeit:

- Widerstandsfähigkeit: Die Außenlagen schützen die empfindlichen inneren Schichten vor physischen und chemischen Einflüssen, die die Leiterplatte beschädigen könnten.

Fazit

Die Außenlagen einer Leiterplatte sind essenziell für die Funktionalität, Mechanik und Schutz der gesamten Leiterplatte. Sie enthalten die entscheidenden elektrischen Verbindungen, die für die Kommunikation und Interaktion der Leiterplatte mit anderen Komponenten notwendig sind. Die sorgfältige Gestaltung und Bearbeitung der Außenlagen sind entscheidend für die Zuverlässigkeit und Leistung der fertigen Leiterplatte.

Vgl. auch → Top → Bottom

Der Autorouter ist ein Werkzeug in der Leiterplattendesign-Software, das automatisch die Verbindungen zwischen den Bauteilen einer Leiterplatte routet, also die Leiterbahnen entwirft, die elektrische Verbindungen herstellen. Hier sind die wesentlichen Aspekte des Autorouters und seiner Funktion im Designprozess von Leiterplatten:

Was ist ein Autorouter?

Definition:

- Autorouter: Ein Autorouter ist eine Funktion oder Software innerhalb von Electronic Design Automation (EDA)-Tools, die automatisch die Leiterbahnen auf einer Leiterplatte basierend auf einem vorgegebenen Schaltplan anordnet und routet.

Funktion:

- Automatische Verlegung: Der Autorouter übernimmt die Aufgabe, die Verbindungen zwischen den Bauteilen ohne manuelle Eingriffe zu erstellen. Er berücksichtigt dabei Designregeln wie Abstand, Leitungslängen und elektrische Anforderungen.

Wie funktioniert der Autorouter?

Eingabedaten:

- Schaltplan: Der Autorouter benötigt einen vollständig erstellten Schaltplan, der die logischen Verbindungen zwischen den Bauteilen beschreibt.

- Bauteilplatzierung: Die Bauteile müssen bereits auf der Leiterplatte platziert sein oder die Platzierung wird durch den Autorouter ebenfalls automatisch optimiert.

Routing-Algorithmus: