Die Qualitäts-Standards der Leiterplatten Inspektion sind uns wichtig! Schliesslich geht es um eine nachhaltige Leiterplatten-Bestückung.

Bevor die Leiterplatten den Herstellungsbetrieb verlassen und an uns, den Kunden, geschickt werden, findet eine Endkontrolle statt. Dieser Standard ist uns wichtig.

Leiterplatten-Herstellung: QUALITÄTS-STANDARDS DER Inspektion SIND UNS WICHTIG!

Die Produktionsphase der Leiterplatte

Qualitäts-Standards der Leiterplatten Inspektion

Wir stellen bei HORELEC stellen zwar keine Leiterplatten her, doch ist uns die Herstellung und vor allem auch ihre Inspektion nicht ganz unwichtig. Schliesslich sind nur nach Qualität produzierte und inspizierte Leiterplatten Grundlage einer hochwertigen Bestückung.

Dementsprechend sollte bei der Leiterplatten-Herstellung zwischen der Produktionsphase der tatsächlichen Leiterplatte und der Inspektionsphase unterschieden werden. In der Produktionsphase werden die Leiterplatten, normalerweise aus einem Substratmaterial wie Glasfaser oder Keramik hergestellt. Dieser Herstellungsprozess beinhaltet in der Regel folgende Schritte:

-

Schaltungslayout-Design:

Hier wird das Schaltungslayout für den jeweiligen Layer der Leiterplatte erzeugt. Unter Verwendung von spezieller Software sowie unter Berücksichtigung von technischen Anforderungen und Designrichtlinien.

-

Fotolithografie:

Das Schaltungslayout wird auf den entsprechenden Layer der Leiterplatten übertragen, indem eine lichtempfindliche Schicht (Fotolack) aufgetragen und dann UV-Licht durch eine Fotomaske auf diese Schicht projiziert wird. Dies bewirkt, dass der Fotolack an den gewünschten Stellen aushärtet.

-

Ätzen:

Nachdem der Fotolack entwickelt wurde, wird die ungeschützte Kupferschicht mit einem Ätzmittel entfernt, so dass nur die gewünschten Kupferleiterbahnen auf der Leiterplattenoberfläche übrig bleiben.

-

Bohren:

Löcher werden in die Leiterplatte gebohrt, um Platz für elektronische Bauteile, Durchkontaktierungen und mechanische Verbindungselemente zu schaffen.

-

Beschichtung:

Die Kupferschicht wird mit einer Schutzschicht (z. B. Zinn) beschichtet, um die Leiterbahnen zu schützen und die Lötbarkeit zu verbessern.

Die Inspektionsphase der Leiterplatte

Warum sind Qualitäts-Standards der Leiterplatten Inspektion wichtig?

Nach dem Prozess der Leiterplatten-Herstellung, müssen die Leiterplatten einer Inspektionsphase unterzogen werden. Diese Endkontrolle findet zwar bei den Herstellern statt, bevor die Leiterplatten die Fertigungsstätte verlassen. Trotzdem achten wir bei HORELEC sehr darauf, dass die von uns zur Bestückung eingesetzten Leiterplatten den erforderlichen Qualitätsstandards entsprechen, die in der Regel folgende Schritte beinhalten:

-

Sichtprüfung:

Die Leiterplatten werden visuell auf sichtbare Mängel wie Risse, Beschädigungen oder fehlende Beschichtung überprüft.

-

Elektrische Prüfung:

Die Leiterplatten werden elektrisch getestet, um sicherzustellen, dass die Leiterbahnen korrekt verbunden sind und dass es keine Kurzschlüsse oder Unterbrechungen gibt.

-

Dimensionale Prüfung:

Die Abmessungen der Leiterplatte, einschließlich der Bohrungen und der Position von Verbindungselementen, werden überprüft, um sicherzustellen, dass sie den Spezifikationen entsprechen.

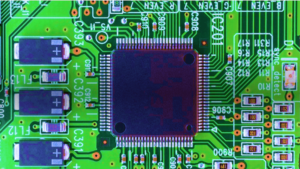

Endkontrolle und Leistungsqualifikationen sind jedoch auch von Standards abhängig. Die IPC-A-600 und IPC-6012 sind zwei unterschiedliche Standards für die Inspektion von Leiterplatten, die von der IPC (Association Connecting Electronics Industries) entwickelt wurden. Hier sind einige Fakten und Unterschiede beider Standards, um Ihnen bei Ihrer Entscheidung zu helfen:

IPC-A-600:

Dieser Standard ist bekannt als die „Acceptability of Printed Boards“ und konzentriert sich auf die akzeptablen Qualitätsstandards für gedruckte Leiterplatten. Er enthält Kriterien für die visuelle Inspektion von Leiterplatten, einschließlich der Anforderungen an Lötstellen, Lötaugen, Pads, Leiterbahnen, Durchkontaktierungen und andere Merkmale von gedruckten Leiterplatten. Der IPC-A-600 ist ein weit verbreiteter und anerkannter Standard in der Elektronikindustrie und wird oft für die Inspektion von Standard-Leiterplatten verwendet.

Das „A“ in der Bezeichnung sagt aus, dass ein Abnahmedokument, mit offiziellem Titel “Abnahmekriterien für Leiterplatten”, einbezogen ist.

Weiter enthält der IPC-A-600 viele Abbildungen und Bilder, welche dem Kunden die Abnahmekriterien des IPC-A-600 zu verstehen helfen. Bei diesem Dokument des IPC-A-600 geht es immerhin um mehrere Prüfungsebenen der Leiterplatten wie: Lötbeschichtungen, Löcher (metallisiert wie nicht-metallisiert), Randsteckverbinder, Kennzeichnungen, Lötstoppmasken sowie Einhaltungen der Definition von Leiterbahnen. Gewisse Testcoupons können hier für die Prüfung von Laminatfehlstellen, Delamination, Entfernen der Harzverschmierung, Leiterdicke (Außen- wie Innenlagen), Lagenabstand, Rissen, etc. eingesetzt werden.

Es kommt auch nicht selten vor, dass die Beschaffungsdokumentation Vorgaben enthält, die bei Bestellung der Leiterplatten berücksichtigt werden müssen und die Verwendung des IPC-A-600 als Dokument für die Inspektion vorschreiben.

IPC-6012:

Dieser Standard ist bekannt als die „Qualification and Performance Specification for Rigid Printed Boards“ und befasst sich mit den Anforderungen für die Qualifikation und Leistung von starren Leiterplatten. Er enthält detaillierte Spezifikationen für Materialien, Designanforderungen, Fertigungsprozesse, Testverfahren und akzeptable Qualitätsstandards für starre Leiterplatten. Auch wenn der IPC-A-600 Kriterien und visuelle Interpretation der Inspektion mit Hilfe von Mikros-Schliffen enthält, geht der IPC-6012 noch einen Schritt weiter: Er behandelt beispielsweise auch Themen wie Menge der durchzuführenden Mikro-Schliffe auf Basis von Losgrössen und Leistungsklassen.

Für mehr Informationen bezüglich der tatsächlichen Prozesse und Materialien, die bei den Herstellungsschritten verwendet werden und für detailliertere Informationen zu den anwendbaren Tests die zur Qualitätssicherung durchgeführt werden müssen, ist der IPC-6012 der passende Standard, wenn starre Leiterplatten verarbeitet werden. Diese können einseitige Leiterplatten, Multi-layer, HDI Leiterplatten, Leiterplatten mit eingebetteten passiven Bauteilen oder Metallkernleiterplatten sein.

Der IPC-6012 wird häufig in anspruchsvolleren Anwendungen und Branchen verwendet, die höhere Anforderungen an die Zuverlässigkeit und Qualität von Leiterplatten haben, wie beispielsweise Luft- und Raumfahrt, Medizintechnik oder Verteidigung.

IPC-A-600 oder IPC-6012?

Im Allgemeinen gilt der IPC-A-600 Standard als weniger detailliert und weniger anspruchsvoll als der IPC-6012, da er eher auf Standard-Leiterplatten abzielt, während der IPC-6012 strengere Anforderungen für anspruchsvollere Anwendungen hat. Wenn Sie also spezielle Anforderungen an die Qualität und Zuverlässigkeit Ihrer Leiterplatten haben oder in einer Branche tätig sind, die höhere Standards erfordert, kann der IPC-6012 die bessere Wahl sein. Andernfalls könnte der IPC-A-600 ausreichend sein.

Es ist wichtig zu beachten, dass die Einhaltung der IPC-Standards nicht obligatorisch ist, sondern als bewährte Verfahren und bewährte Methoden angesehen wird. Es ist ratsam, die Anforderungen Ihrer spezifischen Anwendung und Branche sorgfältig zu prüfen und mit Ihren internen Richtlinien und Kundenanforderungen abzustimmen, um den am besten geeigneten Standard für Ihre Leiterplatteninspektion zu wählen und gegebenenfalls zu ergänzen.

Uns ist es wichtig, gut ausgebildetes und geschultes Personal einzusetzen, um die Inspektion gemäß den gewählten Standards durchzuführen.

Die Wahl zwischen IPC-A-600 und IPC-6012 für die Leiterplatteninspektion hängt also von verschiedenen Faktoren ab. Angefangen bei den Anforderungen des Projekts, den Standards der Branche und den spezifischen Anforderungen des Endprodukts. Nicht zuletzt jedoch auch von den internen Richtlinien des Herstellers oder Inspektionsdienstleisters Ihres Vertrauens.

Uns ist es wichtig, die Anforderungen unserer Kunden und die spezifischen Vorschriften und Normen ihrer Branche zu überprüfen, um die richtige Wahl für Sie zu treffen.

Zögern Sie nicht uns auf beide Inspektionsstandards anzusprechen. Wir helfen Ihnen gerne weiter.

Direktstecktechnik

Mit der Direktstecktechnologie können wir eine komfortable und platzsparende Verbindungstechnologie anbieten. Eine Kontaktiermöglichkeit, bei der Bausteine und Steckverbindungen direkt …

Stücklisten für Ihre Leiterplatten

Die Stückliste (BOM – Bill of Materials) ist in der Entwurfs- und Produktionsphase jedes elektronischen Geräts von größter Bedeutung und beginnt bereits bei der Leiterplatte (PCB). Ohne eine ausführliche und …

Handbestückung THT Serien

Im Gegensatz zu der vollautomatisierten, computergestützten SMD-Bestückung werden bei der THT Leiterplattenbestückung (Through-hole-technology) die Bauteile mit ihren Anschlussdrähten manuell …

SMD Bestückung in Schweizer Qualität

Unsere SMD Bestückung in Schweizer Qualität, Surface Mounted Devices, garantiert eine feste Verbindung der winzigen Funktionselemente Ihres Gerätes ohne Bohrung. Mit diesen hochwertig und modern ausgerichteten

Leiterplatten Einkaufsprozess

Grundsätzlich geben wir als Bestücker die Gerberdaten vom Kunden an den Leiterplattenhersteller weiter. Wir als Bestücker sehen diese Daten nicht ein und ändern auch nichts daran.

Es gibt viele Feinheiten bei der Herstellung einer Leiterplatte, welche wir nicht kennen können.

Passermarker in der SMD Bestückung

Passermarker werden auf Leiterplatten als optische Referenzpunkte für automatisierte Fertigungsverfahren verwendet. Daher sind Passermarker in der SMD Bestückung zwingend notwendig, um Fehlerquellen zu minimieren und eine optimale Bestückungsqualität zu erreichen

EMS Produktionsmaschinen

Unsere EMS Produktionsmaschinen im Einsatz. Sie sind die Basis für eine qualitativ gute EMS Dienstleistung. Daher legen wir sehr viel Wert auf gute Qualität unserer

5 Fakten rund um den Prototypenbau

Warum Sie grossen Wert auf serienfertige Prototypen legen sollten | Welche Bedeutung hat das Pick&Place File | Welches sind die wichtigsten Punkte um Kosten … |