Willkommen bei leiterplatten entwicklung kmu – Ihrem Praxisportal für wirtschaftliche und zukunftssichere Elektronikentwicklung! Unser pcb entwicklung mittelstand Ratgeber bietet Ihnen fundierte Strategien und bewährte Ansätze, die sich in der Realität mittelständischer Unternehmen bewährt haben.

Bei design for manufacturing kmu finden Sie praxiserprobte Methoden für fertigungsgerechte Konstruktion und wirtschaftliche Produktion. Unsere pcb layout anforderungen Expertise hilft Ihnen, von Anfang an die richtigen Entscheidungen zu treffen. Die dfm entwicklung mittelstand Strategien werden verständlich und ohne Marketing-Phrasen erklärt.

Unsere bauteilauswahl elektronikentwicklung Artikel behandeln alle Aspekte von Miniaturisierung über Verfügbarkeit bis zur Obsoleszenz-Planung. Mit langlebige elektronik design Knowhow und leiterplatten design anforderungen Standards entwickeln Sie Produkte, die technisch funktionieren und wirtschaftlich bleiben. Die komponenten selektion pcb und robuste leiterplatten entwicklung Beiträge zeigen bewährte Methoden für langfristig produzierbare Designs.

Leiterplatten Entwicklung KMU:

Trends mit AUgenmass

Zwischen Innovation und Pragmatismus

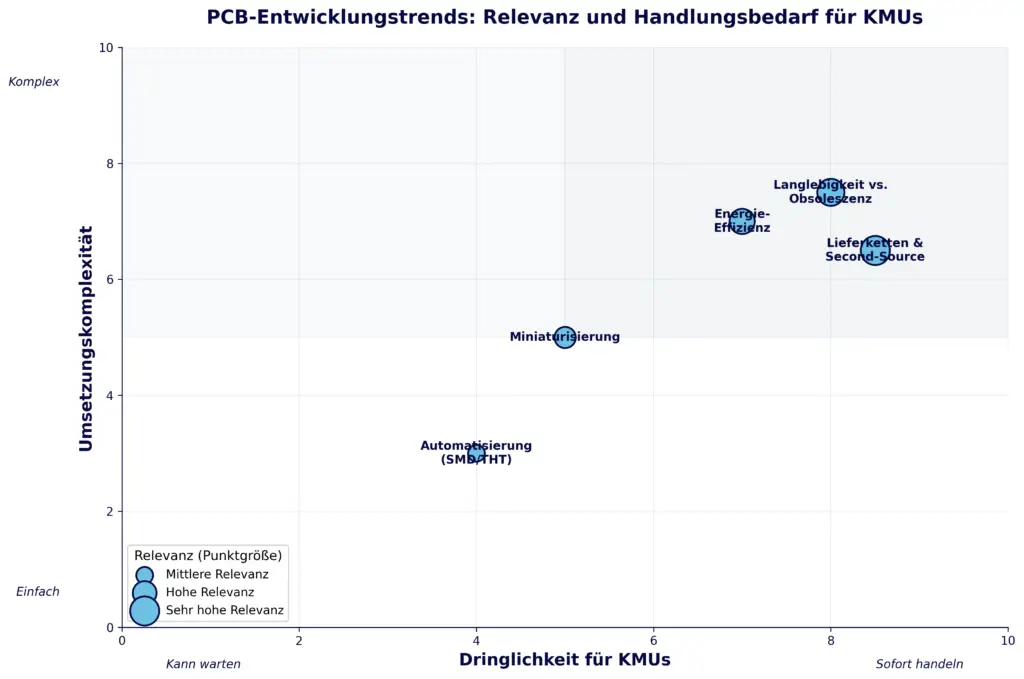

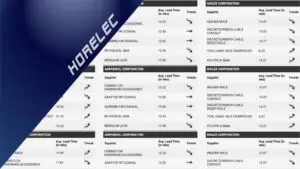

Die Elektronikbranche erlebt einen permanenten Wandel. Während Fachmessen und Industriemedien regelmässig von revolutionären Durchbrüchen berichten, stellt sich für Schweizer KMUs eine ganz andere Frage: Welche dieser Entwicklungen betreffen unsere Produkte tatsächlich? Als EMS-Dienstleister mit langjähriger Erfahrung beobachtet HORELEC genau, wie sich die Anforderungen an die Leiterplatten Entwicklung KMU in der Praxis verändern – abseits von Hightech-Visionen, die oft nur für Grossserienhersteller relevant sind.

Die Realität im Mittelstand sieht anders aus als in den Entwicklungsabteilungen globaler Konzerne. Hier geht es nicht primär um das technisch Mögliche, sondern um das wirtschaftlich Sinnvolle. Dennoch gibt es echte Veränderungen, die mittelständische Unternehmen nicht ignorieren sollten.

Miniaturisierung: Wann sie Sinn macht und wann nicht

„Können Sie das noch kleiner machen?“ Diese Frage hören wir zunehmend häufiger. Doch die Antwort ist differenzierter, als viele erwarten. Der Wunsch nach kompakteren Baugruppen entsteht oft durch geänderte mechanische Einbauverhältnisse oder neue Produktanforderungen. Die Herausforderung: Bestehende Designs sind meist bereits ausgereift – Miniaturisierung allein um der Verkleinerung willen bringt selten Mehrwert.

Wo Miniaturisierung echten Mehrwert bringt

Kleinere Bauformen ergeben vor allem dann Sinn, wenn konkrete Anforderungen dies rechtfertigen. Bei tragbaren Geräten ist der Fall klar – jeder eingesparte Millimeter zählt. Interessanter wird es bei stationären Anwendungen: Hier kann kompakteres Design oft Materialkosten reduzieren oder zusätzliche Funktionen im gleichen Gehäuse ermöglichen.

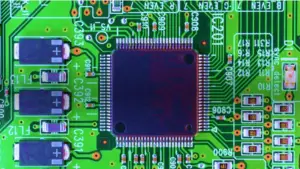

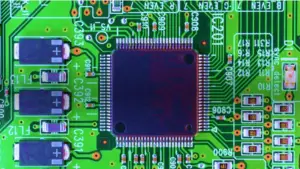

Die Verfügbarkeit von 0402- und 0201-Bauteilen ist heute so gut, dass auch mittlere Stückzahlen davon profitieren können. Die Bestückungskosten sind nur geringfügig höher als bei 0603-Komponenten, während die Platzersparnis erheblich ist. Für viele KMU-Projekte ist 0402 mittlerweile der praktikable Standard geworden.

Die versteckten Kosten zu kleiner Bauformen

Allerdings gibt es eine Grenze der Wirtschaftlichkeit. Der Wunsch nach immer kleineren Bauformen aus reinen Zukunfts-Überlegungen kann sich als Kostenfalle erweisen. Bei mittleren Produktionsmengen können 01005-Bauteile die Stückkosten deutlich erhöhen – durch teurere Komponenten und aufwändigere Bestückung – ohne funktionalen Mehrwert zu liefern. In solchen Fällen ist 0402 die wirtschaftlichere Wahl, und das eingesparte Budget lässt sich sinnvoller in höherwertige Komponenten investieren.

Die Faustregel: Miniaturisierung sollte ein Mittel zum Zweck sein, nicht Selbstzweck. Wenn das bestehende Design funktioniert und die Bauteilgrösse keine Einschränkung darstellt, ist Zurückhaltung oft die wirtschaftlichere Entscheidung.

Lieferketten-Realität: Design für Verfügbarkeit

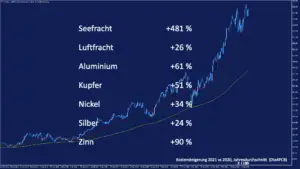

Die Bauteilknappheit der vergangenen Jahre hat die Leiterplatten Entwicklung KMU nachhaltig verändert. Was früher eine Selbstverständlichkeit war – Komponenten sind lieferbar, wenn man sie braucht – ist heute zur strategischen Überlegung geworden.

Redesign aus der Not geboren

Die Praxis zeigt wiederkehrende Muster: Bewährte Produkte basieren auf spezifischen Mikrocontrollern oder anderen Schlüsselkomponenten. Plötzlich sind diese nicht mehr lieferbar, Ersatz frühestens in vielen Monaten verfügbar. Die Konsequenz: Komplettes Redesign unter Zeitdruck auf einen verfügbaren Controller – inklusive Software-Anpassung und gegebenenfalls erneuter Zertifizierung.

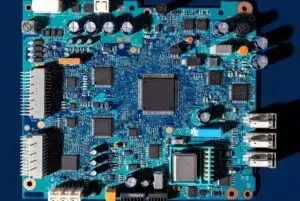

Solche Szenarien haben das Denken verändert. Heute planen kluge Entwickler von Anfang an Flexibilität ein. Das bedeutet konkret: Footprints, die mehrere kompatible Bauteile aufnehmen können, Software-Architekturen mit Hardware-Abstraktionsschichten, und vor allem: frühzeitige Klärung der Verfügbarkeit kritischer Komponenten.

Die neue Realität: Second-Source-Planung

Second-Source-Planung war früher hauptsächlich ein Thema für Grossserien. Heute ist sie auch für mittelständische Projekte relevant geworden. Das heisst nicht, dass jedes Bauteil doppelt ausgelegt werden muss. Aber für kritische Komponenten – Hauptprozessoren, spezialisierte ICs, bestimmte Leistungshalbleiter – sollte bereits im Design eine Alternative mitgedacht werden.

Dies beeinflusst die PCB-Layoutphase erheblich. Wenn zwei verschiedene Controller-Varianten möglich sein sollen, muss das Leiterbahn-Layout von Anfang an beide Pinout-Varianten berücksichtigen. Das erfordert mehr Planungsaufwand initial, kann aber später Monate an Entwicklungszeit einsparen.

Langlebigkeit trifft auf Obsoleszenz

Viele KMU-Produkte sind auf Lebenszyklen von zehn bis zwanzig Jahren ausgelegt. Industriesteuerungen, Medizingeräte, Bahntechnik – hier wird Langlebigkeit erwartet. Gleichzeitig werden Halbleiter oft nach fünf bis sieben Jahren abgekündigt. Dieser Widerspruch prägt die moderne Leiterplatten Entwicklung KMU wie kaum ein anderer Faktor.

Strategien für langlebige Design

Hersteller von Industrieautomation, Medizingeräten oder Bahntechnik stehen regelmässig vor diesem Dilemma: Steuerungen sollen 15 Jahre im Feld bleiben, aber zentrale Bauteile sind bereits als „End of Life“ markiert. Bewährte Lösungsansätze sind mehrschichtig:

Erstens: Last-Time-Buy mit kalkuliertem Risiko. Für die nächsten fünf Jahre wurde ein Bauteilvorrat angelegt – ausreichend für erwartete Produktionsmengen plus Ersatzteilbedarf, aber nicht so gross, dass übermässiges Kapital gebunden würde.

Zweitens: Modulares Design. Die kritischen, obsoleszenzgefährdeten Komponenten wurden auf einem austauschbaren Submodul konzentriert. Bei künftigen Abkündigungen muss nur dieses Modul neu entwickelt werden, nicht die gesamte Baugruppe.

Drittens: Dokumentation für Redesign. Alle Design-Entscheidungen wurden so dokumentiert, dass ein zukünftiges Redesign auf alternative Komponenten mit vertretbarem Aufwand möglich ist.

Die Rolle von Industrial-Grade-Komponenten

Industrial-Grade-Bauteile kosten oft das Doppelte bis Dreifache ihrer Consumer-Pendants. Dafür bieten sie längere Verfügbarkeitsgarantien – oft zehn Jahre und mehr. Für Produkte mit langem Lebenszyklus kann dies die wirtschaftlichere Wahl sein, selbst wenn die Stückkosten höher liegen. Die Rechnung ist einfach: Was kostet ein Redesign inklusive Neuzertifizierung im Vergleich zu den höheren Bauteilkosten über die Produktlebensdauer?

Energie-Effizienz: Vom Marketing zur Notwendigkeit

Energieeffizienz klingt nach einem „grünen Thema“ für Image-Broschüren. In der Praxis ist sie längst eine harte technische Anforderung geworden – mit messbaren wirtschaftlichen Konsequenzen.

Wärmemanagement in kompakten Designs

Je dichter Bauteile gepackt werden, desto kritischer wird das thermische Management. Ein typisches Szenario: Steuereinheiten sollen verkleinert werden, bei gleichbleibender Leistungselektronik. Das Resultat: Temperaturen, die zulässige Grenzwerte überschreiten. Die Lösung erfordert eine Neukonzeption mit besserer Wärmeableitung – und letztlich effizienteren Komponenten, die weniger Verlustleistung erzeugen.

Dieser Fall ist typisch. Moderne Designs müssen Energieeffizienz von Anfang an mitdenken, nicht als nachträgliche Optimierung. Das beginnt bei der Bauteilauswahl: Schaltregler statt Linearregler, Low-Power-Mikrocontroller mit intelligenten Sleep-Modi, effiziente MOSFETs in Leistungsstufen.

Batterielaufzeit als Design-Treiber

Bei batteriebetriebenen Geräten ist Energieeffizienz der entscheidende Wettbewerbsfaktor. Entwickler medizinischer Messgeräte oder tragbarer Industriegeräte wissen: Jedes Mikroampere zählt. Das führt zu grundlegenden Design-Änderungen – von der Wahl ultra-low-power Komponenten über optimierte Software bis hin zu intelligenten Power-Management-Schaltungen.

Die Lektion: Energieeffizienz ist kein Feature, das man nachträglich einbaut. Sie muss von der ersten Designentscheidung an Teil der DNA des Produkts sein.

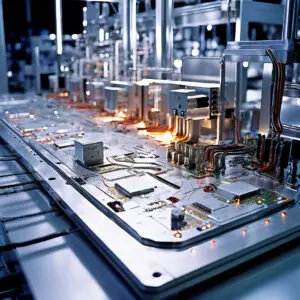

Design for Manufacturing KMU – Wirtschaftlich von Anfang an

Unsere design for manufacturing kmu Strategien vermitteln praxiserprobte Ansätze für fertigungsgerechte Entwicklung. DFM entwicklung mittelstand erklärt, warum bereits die ersten Designentscheidungen über die Produktionskosten der nächsten zehn Jahre entscheiden. Mit design for manufacturing kmu schaffen Schweizer KMUs die Basis für wirtschaftliche Fertigung – nicht durch theoretische Optimierung, sondern durch frühen Dialog mit erfahrenen EMS-Dienstleistern wie HORELEC.

PCB Layout Anforderungen – Zwischen Trends und Realität

Die pcb layout anforderungen haben sich in den letzten Jahren grundlegend verändert – aber anders als Fachmessen suggerieren. Unsere leiterplatten design anforderungen fokussieren auf echte Praxisthemen: unsichere Lieferketten, Bauteil-Obsoleszenz und realistische Miniaturisierung. Mit pcb layout anforderungen Expertise unterscheiden Sie zwischen sinnvollen Entwicklungen und überflüssigen Trends, die nur Kosten erhöhen ohne Mehrwert zu schaffen.

Bauteilauswahl Elektronikentwicklung – Verfügbarkeit schlägt Perfektion

Die bauteilauswahl elektronikentwicklung ist vom reinen Performance-Vergleich zur strategischen Entscheidung geworden. Unsere komponenten selektion pcb Methoden berücksichtigen Verfügbarkeit, Langlebigkeit und Second-Source-Optionen gleichermassen. Mit bauteilauswahl elektronikentwicklung Ansätzen planen Sie Flexibilität von Anfang an – durch Footprints für mehrere kompatible Bauteile, Industrial-Grade-Komponenten für lange Lebenszyklen und modulare Designs für künftige Redesigns.

Langlebige Elektronik Design – Heute für morgen entwickeln

Unser langlebige elektronik design Konzept adressiert den Widerspruch zwischen 15-jährigen Produktlebenszyklen und 5-jährigen Halbleiter-Verfügbarkeiten. Die robuste leiterplatten entwicklung Strategien umfassen Last-Time-Buy-Planung, modulare Architekturen und durchdachte Dokumentation für spätere Redesigns. Mit langlebige elektronik design Expertise entwickeln KMUs Produkte, die nicht nur heute funktionieren, sondern auch in zehn Jahren noch produzierbar und wartbar bleiben.

Automatisierung: Realistische Einschätzung für den Mittelstand

„Sollten wir nicht alles in SMD machen?“ Diese Frage kommt regelmässig. Die Antwort hängt stark vom konkreten Projekt ab.

Wann SMD-Bestückung wirtschaftlich ist

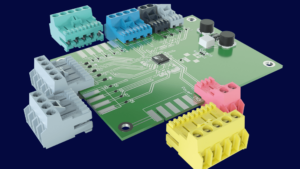

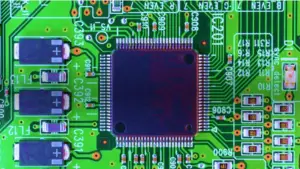

Heute ist schon für kleine Stückzahlen pro Jahr eine vollautomatische SMD-Bestückung der Standard. Die Technik ist ausgereift, die Kosten sind transparent, und die Qualität ist reproduzierbar hoch. Auch komplexe Layouts mit BGAs, QFNs und 0402-Passiven sind zuverlässig umsetzbar.

In der Praxis zeigt sich: Die Umstellung von Mischbestückung (SMD-Automaten für Hauptplatinen, THT-Bauteile manuell) auf reines SMD kann die Stückkosten deutlich senken – selbst wenn höhere Einrichtkosten anfallen. Die Konsolidierung auf einen einheitlichen Fertigungsprozess zahlt sich aus.

Wo THT weiterhin Sinn macht

Through-Hole-Technologie ist keineswegs tot. Steckverbinder, Relais, grosse Kondensatoren, mechanisch belastete Komponenten – hier ist THT oft die bessere Wahl. Bei sehr kleinen Serien (unter 20 Stück jährlich) oder Prototypen kann manuelle THT-Bestückung zudem kostengünstiger sein als SMD-Einrichtgebühren.

Ein pragmatischer Mittelweg: Hauptfunktionen in SMD für automatisierte Fertigung, mechanisch kritische Elemente in THT für Robustheit. Dieser Hybrid-Ansatz vereint die Vorteile beider Welten.

Praktische Konsequenzen für die Leiterplatten Entwicklung KMU

Was bedeuten diese Entwicklungen konkret für mittelständische Unternehmen?

Erstens: Design for Flexibility. Neue Designs sollten Anpassungsfähigkeit einplanen – für Bauteilwechsel, für Funktionserweiterungen, für veränderte Verfügbarkeiten. Das kostet initial etwas mehr Entwicklungszeit, zahlt sich aber über den Produktlebenszyklus mehrfach aus.

Zweitens: Dokumentation als Investition. Gute Dokumentation ist keine lästige Pflicht, sondern eine Versicherung. Wenn in fünf Jahren ein Redesign nötig wird, spart durchdachte Dokumentation Wochen an Reverse-Engineering.

Drittens: Früher Dialog mit dem Fertiger. EMS-Dienstleister wie HORELEC können bereits in der Designphase wertvolle Hinweise geben – zu Bauteilauswahl, Verfügbarkeit, fertigungsgerechter Konstruktion. Dieser frühe Austausch verhindert später kostspielige Änderungen.

Viertens: Realistische Prioritäten. Nicht jeder Trend muss mitgemacht werden. Die Frage sollte immer sein: Welchen konkreten Mehrwert bringt dies für unser Produkt und unsere Kunden? Manchmal ist die bewährte Lösung die beste Lösung.

Die Balance finden: Veränderung mit Augenmass

Die Anforderungen an die Leiterplatten Entwicklung KMU verändern sich tatsächlich – aber anders, als Technologie-Meldungen suggerieren. Es geht weniger um spektakuläre Innovationen als um pragmatische Anpassungen an neue Realitäten: unsichere Lieferketten, kürzere Bauteil-Lebenszyklen, höhere Integrationsdichten bei gleichzeitig strengeren Kosten- und Qualitätsanforderungen.

Erfolgreiche KMU-Projekte entstehen nicht durch blindes Verfolgen von Trends, sondern durch kluge Abwägung: Wo bringt Veränderung echten Mehrwert? Wo ist Kontinuität die wirtschaftlichere Wahl? Diese Fragen erfordern Erfahrung und ein tiefes Verständnis der eigenen Produkte und Märkte.

Als EMS-Dienstleister in der Schweiz sieht HORELEC seine Aufgabe darin, Kunden bei genau diesen Entscheidungen zu unterstützen. Nicht mit vorgefertigten Lösungen, sondern mit ehrlicher Einschätzung und praxiserprobter Expertise. Denn am Ende zählt nur eines: Produkte, die technisch funktionieren, wirtschaftlich sind und die tatsächlichen Anforderungen erfüllen – heute und in Zukunft.

Sprechen Sie frühzeitig mit uns über Ihr nächstes Projekt – wir unterstützen Sie dabei, bereits in der Planungsphase die richtigen Entscheidungen zu treffen. Gemeinsam finden wir Lösungen, die technisch funktionieren, wirtschaftlich sind und langfristig produzierbar bleiben.

Optimale PCB-Bestückung:

Die fachgerechte Anordnung elektronischer Bauteile auf Leiterplatten bildet das Fundament jeder erfolgreichen Elektronikfertigung. Bei HORELEC verstehen wir als erfahrener EMS-Dienstleister in der Schweiz, dass bereits in der Planungsphase die Weichen für die spätere

Qualitäts-Standards der Leiterplatten Inspektion

Wir stellen bei HORELEC stellen zwar keine Leiterplatten her, doch ist uns die Herstellung und vor allem auch ihre Inspektion nicht ganz unwichtig. Schliesslich sind nur nach Qualität produzierte und inspizierte Leiterplatten Grundlage einer hochwertigen Bestückung.

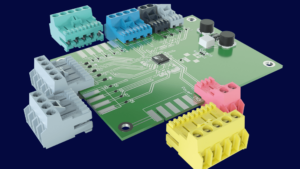

Direktstecktechnik

Mit der Direktstecktechnologie können wir eine komfortable und platzsparende Verbindungstechnologie anbieten. Eine Kontaktiermöglichkeit, bei der Bausteine und Steckverbindungen direkt …

Stücklisten für Ihre Leiterplatten

Nicht nur in der Entwicklungsphase, auch in der Produktionsphase ist die Stückliste (BOM – Bill of Materials) für die Fertigung elektronischer Geräte von größter Bedeutung. Bereits bei Bestückung der Leiterplatte zeigt sich, dass ohne ausführlich und sorgfältig zusammengestellter Stückliste

Handbestückung THT Serien

Im Gegensatz zu der vollautomatisierten, computergestützten SMD-Bestückung werden bei der THT Leiterplattenbestückung (Through-hole-technology) die Bauteile mit ihren Anschlussdrähten manuell …

SMD Bestückung in Schweizer Qualität

Die SMD Bestückung, Surface Mounted Devices, garantiert eine feste Verbindung der winzigen Funktionselemente Ihres Gerätes ohne Bohrung. Unsere modernen SMD-Bestückungsautomaten bestücken Ihre Elektronikkomponenten auf die Oberflächen der Leiterplatten.

Leiterplatten Einkaufsprozess

Grundsätzlich geben wir als Bestücker die Gerberdaten vom Kunden an den Leiterplattenhersteller weiter. Wir als Bestücker sehen diese Daten nicht ein und ändern auch nichts daran.

Es gibt viele Feinheiten bei der Herstellung einer Leiterplatte, welche wir nicht kennen können.

Passermarker in der SMD Bestückung

Passermarker werden auf Leiterplatten als optische Referenzpunkte für automatisierte Fertigungsverfahren verwendet. Daher sind Passermarker in der SMD Bestückung zwingend notwendig, um Fehlerquellen zu minimieren und eine optimale Bestückungsqualität zu erreichen

Elektronikfertigung aktuell

Die Elektronikbranche erlebt einen permanenten Wandel. Während Fachmessen und Industriemedien regelmässig von revolutionären Durchbrüchen berichten, stellt sich für Schweizer KMUs eine ganz

Die temporären Exportbeschränkungen für elektronische Komponenten im Oktober 2025 haben der gesamten Elektronikindustrie eine wichtige Lektion erteilt: Diversifizierung ist kein Nice-to-have, sondern

Die chinesische Regierung hat am 4. Oktober 2025 weitreichende Exportbeschränkungen für bestimmte elektronische Komponenten und Baugruppen verhängt. Diese Massnahme stellt einen signifikanten

Die fachgerechte Anordnung elektronischer Bauteile auf Leiterplatten bildet das Fundament jeder erfolgreichen Elektronikfertigung. Bei HORELEC verstehen wir als erfahrener EMS-Dienstleister in der

Die manuelle Kabelbaum-Konfektionierung ist für viele Schweizer Unternehmen der Schlüssel zu maßgeschneiderten Elektroniklösungen. Während automatisierte Fertigungslinien bei Großserien dominieren, erfordern Spezialanwendungen individuelle

PFAS sind eine Gruppe von Chemikalien, die nach aktuellem Kenntnisstand aus etwa 10.000 verschiedenen Substanzen bestehen. Aufgrund ihrer Persistenz, auch als “forever

In einer Zeit, in der der Klimawandel und Ressourcenknappheit zu den drängendsten globalen Herausforderungen zählen, gewinnt Energieeffizienz in der industriellen Fertigung zunehmend

In den vergangenen Jahren haben wir den Halbleitermarkt intensiv beobachtet und analysiert. Unsere Berichterstattung begann im Jahr 2022 mit einer Analyse der

Entwickeln Sie elektronische Geräte und suchen nach einem Partner für Prototypen oder Kleinserien? Wir begleiten Sie von der Ideenfindung über die Entwicklung

Die Anfänge der Elektronik reichen zurück bis ins späte 19. Jahrhundert, als Wissenschaftler wie Thomas Edison und Nikola Tesla begannen, elektrische Energie

Elektronische Geräte sind zu einem integralen Bestandteil unseres Alltags geworden. Aufgrund der rasanten technologischen Innovation lohnt sich deshalb ein Blick auf die

Zu Beginn dieses Jahres hatten wir Ihnen einen positiven Ausblick auf den Halbleitermarkt gegeben.

Insbesondere hatten wir eine anhaltende Verbesserung bei

In der Elektronikfertigung umfasst der Übergang vom Prototyp zur Serienproduktion mehrere Schritte, die wir Ihnen in diesem Artikel gerne aufzeigen möchten. Obwohl

Wir stellen bei HORELEC stellen zwar keine Leiterplatten her, doch ist uns die Herstellung und vor allem auch ihre Inspektion nicht ganz

Ausblick bzgl. der im Jahr 2023 aktuellen, weltweiten Situation im Halbleiter-Markt mit näheren Angaben zu Lieferzeiten und Preiserhöhungen marktrelevanter Hersteller.

Mit der Direktstecktechnologie können wir eine komfortable und platzsparende Verbindungstechnologie anbieten. Eine Kontaktiermöglichkeit, bei der Bausteine und Steckverbindungen direkt …

Nicht nur in der Entwicklungsphase, auch in der Produktionsphase ist die Stückliste (BOM – Bill of Materials) für die Fertigung elektronischer Geräte

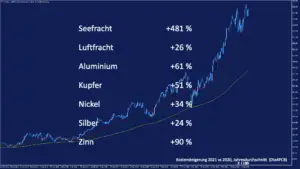

Organische als auch anorganische Rohstoffe spielen in der EMS eine entscheidende Rolle. So gelten Eisenmetalle als auch Nicht-Eisenmetalle als die Grundmaterialen der

Innovative Ansätze in der Leistungselektronik und ein klarer Fokus auf die Bedürfnisse unserer Kunden, ihre Leistung in diesen Schlüsselbereichen zu verbessern, sind

Im Gegensatz zu der vollautomatisierten, computergestützten SMD-Bestückung werden bei der THT Leiterplattenbestückung (Through-hole-technology) die Bauteile mit ihren Anschlussdrähten manuell …

Ausblick bzgl. der aktuellen, weltweiten Situation im Halbleiter-Markt mit näheren Angaben zu Lieferzeiten und Preiserhöhungen marktrelevanter Hersteller.

Aktuellen Technologiepublikationen zufolge, bereitet der Taiwanesische Halbleiterhersteller TSCM seine Kunden auf Preiserhöhungen von bis zu 20 % vor. Diese Neuigkeiten verwundern in

Nach der Pandemie steht die Wirtschaft auf Wachstum. Leider steht hier jedoch folgendes im Weg: Die Versorgung schafft die Kurve nicht. Wie

Die SMD Bestückung, Surface Mounted Devices, garantiert eine feste Verbindung der winzigen Funktionselemente Ihres Gerätes ohne Bohrung. Unsere modernen SMD-Bestückungsautomaten bestücken Ihre

Grundsätzlich geben wir als Bestücker die Gerberdaten vom Kunden an den Leiterplattenhersteller weiter. Wir als Bestücker sehen diese Daten nicht ein und

Die Kabelkonfektion ist in der EMS ein wesentlicher Bestandteil. Nachstehende alphabetisch geordnete Liste gibt einen groben Überblick gängiger Fachbegriffe. Sie dient als

Passermarker werden auf Leiterplatten als optische Referenzpunkte für automatisierte Fertigungsverfahren verwendet. Daher sind Passermarker in der SMD Bestückung zwingend notwendig, um Fehlerquellen

Unsere EMS Produktionsmaschinen im Einsatz. Sie sind die Basis für eine qualitativ gute EMS Dienstleistung. Daher legen wir sehr viel Wert auf

In der Kabelkonfektion kommen verschiedene Steckverbindungslösungen wie bspw. Stecker, Kontakte oder Aderendhülsen zum Einsatz. Die wiederum mit Löt- oder Crimptechnik verbunden werden.

Was können Sie von uns erwarten – Was können wir Ihnen bieten? In unserer langjährigen Tätigkeit haben wir verschiedene Projekte und Kunden

Warum Sie grossen Wert auf serienfertige Prototypen legen sollten | Welche Bedeutung hat das Pick&Place File | Welches sind die wichtigsten Punkte

In einer Zeit, in der der Klimawandel und Ressourcenknappheit zu den drängendsten globalen Herausforderungen zählen, gewinnt Energieeffizienz in der industriellen Fertigung zunehmend

Entwickeln Sie elektronische Geräte und suchen nach einem Partner für Prototypen oder Kleinserien? Wir begleiten Sie von der Ideenfindung über die Entwicklung

Die Anfänge der Elektronik reichen zurück bis ins späte 19. Jahrhundert, als Wissenschaftler wie Thomas Edison und Nikola Tesla begannen, elektrische Energie

Elektronische Geräte sind zu einem integralen Bestandteil unseres Alltags geworden. Aufgrund der rasanten technologischen Innovation lohnt sich deshalb ein Blick auf die

In der Elektronikfertigung umfasst der Übergang vom Prototyp zur Serienproduktion mehrere Schritte, die wir Ihnen in diesem Artikel gerne aufzeigen möchten. Obwohl

Innovative Ansätze in der Leistungselektronik und ein klarer Fokus auf die Bedürfnisse unserer Kunden, ihre Leistung in diesen Schlüsselbereichen zu verbessern, sind

Unsere EMS Produktionsmaschinen im Einsatz. Sie sind die Basis für eine qualitativ gute EMS Dienstleistung. Daher legen wir sehr viel Wert auf

Warum Sie grossen Wert auf serienfertige Prototypen legen sollten | Welche Bedeutung hat das Pick&Place File | Welches sind die wichtigsten Punkte

Die Elektronikbranche erlebt einen permanenten Wandel. Während Fachmessen und Industriemedien regelmässig von revolutionären Durchbrüchen berichten, stellt sich für Schweizer KMUs eine ganz

Die fachgerechte Anordnung elektronischer Bauteile auf Leiterplatten bildet das Fundament jeder erfolgreichen Elektronikfertigung. Bei HORELEC verstehen wir als erfahrener EMS-Dienstleister in der

Entwickeln Sie elektronische Geräte und suchen nach einem Partner für Prototypen oder Kleinserien? Wir begleiten Sie von der Ideenfindung über die Entwicklung

Wir stellen bei HORELEC stellen zwar keine Leiterplatten her, doch ist uns die Herstellung und vor allem auch ihre Inspektion nicht ganz

Mit der Direktstecktechnologie können wir eine komfortable und platzsparende Verbindungstechnologie anbieten. Eine Kontaktiermöglichkeit, bei der Bausteine und Steckverbindungen direkt …

Nicht nur in der Entwicklungsphase, auch in der Produktionsphase ist die Stückliste (BOM – Bill of Materials) für die Fertigung elektronischer Geräte

Im Gegensatz zu der vollautomatisierten, computergestützten SMD-Bestückung werden bei der THT Leiterplattenbestückung (Through-hole-technology) die Bauteile mit ihren Anschlussdrähten manuell …

Die SMD Bestückung, Surface Mounted Devices, garantiert eine feste Verbindung der winzigen Funktionselemente Ihres Gerätes ohne Bohrung. Unsere modernen SMD-Bestückungsautomaten bestücken Ihre

Grundsätzlich geben wir als Bestücker die Gerberdaten vom Kunden an den Leiterplattenhersteller weiter. Wir als Bestücker sehen diese Daten nicht ein und

Passermarker werden auf Leiterplatten als optische Referenzpunkte für automatisierte Fertigungsverfahren verwendet. Daher sind Passermarker in der SMD Bestückung zwingend notwendig, um Fehlerquellen

Die manuelle Kabelbaum-Konfektionierung ist für viele Schweizer Unternehmen der Schlüssel zu maßgeschneiderten Elektroniklösungen. Während automatisierte Fertigungslinien bei Großserien dominieren, erfordern Spezialanwendungen individuelle

Die Kabelkonfektion ist in der EMS ein wesentlicher Bestandteil. Nachstehende alphabetisch geordnete Liste gibt einen groben Überblick gängiger Fachbegriffe. Sie dient als

In der Kabelkonfektion kommen verschiedene Steckverbindungslösungen wie bspw. Stecker, Kontakte oder Aderendhülsen zum Einsatz. Die wiederum mit Löt- oder Crimptechnik verbunden werden.

Die temporären Exportbeschränkungen für elektronische Komponenten im Oktober 2025 haben der gesamten Elektronikindustrie eine wichtige Lektion erteilt: Diversifizierung ist kein Nice-to-have, sondern

Die chinesische Regierung hat am 4. Oktober 2025 weitreichende Exportbeschränkungen für bestimmte elektronische Komponenten und Baugruppen verhängt. Diese Massnahme stellt einen signifikanten

PFAS sind eine Gruppe von Chemikalien, die nach aktuellem Kenntnisstand aus etwa 10.000 verschiedenen Substanzen bestehen. Aufgrund ihrer Persistenz, auch als “forever

In den vergangenen Jahren haben wir den Halbleitermarkt intensiv beobachtet und analysiert. Unsere Berichterstattung begann im Jahr 2022 mit einer Analyse der

Zu Beginn dieses Jahres hatten wir Ihnen einen positiven Ausblick auf den Halbleitermarkt gegeben.

Insbesondere hatten wir eine anhaltende Verbesserung bei

Ausblick bzgl. der im Jahr 2023 aktuellen, weltweiten Situation im Halbleiter-Markt mit näheren Angaben zu Lieferzeiten und Preiserhöhungen marktrelevanter Hersteller.

Organische als auch anorganische Rohstoffe spielen in der EMS eine entscheidende Rolle. So gelten Eisenmetalle als auch Nicht-Eisenmetalle als die Grundmaterialen der

Ausblick bzgl. der aktuellen, weltweiten Situation im Halbleiter-Markt mit näheren Angaben zu Lieferzeiten und Preiserhöhungen marktrelevanter Hersteller.

Aktuellen Technologiepublikationen zufolge, bereitet der Taiwanesische Halbleiterhersteller TSCM seine Kunden auf Preiserhöhungen von bis zu 20 % vor. Diese Neuigkeiten verwundern in

Nach der Pandemie steht die Wirtschaft auf Wachstum. Leider steht hier jedoch folgendes im Weg: Die Versorgung schafft die Kurve nicht. Wie

Was können Sie von uns erwarten – Was können wir Ihnen bieten? In unserer langjährigen Tätigkeit haben wir verschiedene Projekte und Kunden